Um ampliador grande formato

Este é um projeto relativamente complexo mas o resultado final é tão compensador que com certeza vale o esforço. O objetivo é montar uma cabeça de ampliador por difusão para negativos de até ¼ de placa, isto é, 4 x 5″ ou 9 x 12 cm. Neste tutorial esta cabeça é desenhada de modo a se encaixar em uma câmera fotográfica de grande formato que aceite film holders padrão e que disponha de um Graflok Back. Este é um tipo de traseira nessas câmeras na qual o vidro despolido pode ser facilmente removido para se colocar, em seu lugar algum outro acessório. Normalmente um adaptador para filmes 120 é o caso mais usual. Mas a caixa difusora é a parte mais flexível do projeto e seu desenho pode ser adaptado para que ela seja acomodada em um ampliador já existente, até mesmo em formatos menores.

O projeto inclui também um timer especial par controlar essa cabeça de LEDs e produzir contraste variável quando se usa papeis multigrade. O timer possui ainda duas saídas 110/220V para controlar luzes de segurança do laboratório e um ampliador convencional.

A vantagem de se usar uma câmera é que ampliadores desse tamanho estão ficando difíceis de se encontrar; enquanto que se você pensa em fazer um ampliador para esse formato provavelmente já tem uma câmera. Caso não tenha, muitas dessas câmeras, de boas marcas, tem sido oferecidas a preços bem razoáveis. Não raro ouço falar mesmo de doações. É claro que se pode pensar em um projeto completo de ampliador, mas a câmera já tem um sistema de foco com trilhos, fole, lens board e método de fixação que são difíceis de se reproduzir em um projeto caseiro.

Meu primeiro projeto desse tipo foi para um Durst Laborator 1000. A grande novidade nesta segunda versão é que estou usando LEDs RGB em vez de apenas azuis e verdes. Isso facilita muito no uso pois tendo o vermelho disponível, embora não seja “visto” pelo papel fotográfico, ele ajuda o operador a visualizar a imagem projetada. Decidi por essa mudança pois no uso do ampliador apenas com verde e azul, notei que quando a impressão pede máximo contraste e apenas LEDs azuis são ativados, a imagem fica praticamente invisível. Primeiro porque é comum se usar aberturas como f/16, /22 ou mesmo /32, o que já torna a imagem muito fraca, e segundo porque nossos olhos são muito pouco sensíveis ao azul. Isso dificulta muito o trabalho de dodging/burning. Mas nessa nova versão o vermelho é ativado toda vez que se acende a cabeça e temos sempre uma imagem muito clara e fácil de trabalhar.

Meu primeiro projeto desse tipo foi para um Durst Laborator 1000. A grande novidade nesta segunda versão é que estou usando LEDs RGB em vez de apenas azuis e verdes. Isso facilita muito no uso pois tendo o vermelho disponível, embora não seja “visto” pelo papel fotográfico, ele ajuda o operador a visualizar a imagem projetada. Decidi por essa mudança pois no uso do ampliador apenas com verde e azul, notei que quando a impressão pede máximo contraste e apenas LEDs azuis são ativados, a imagem fica praticamente invisível. Primeiro porque é comum se usar aberturas como f/16, /22 ou mesmo /32, o que já torna a imagem muito fraca, e segundo porque nossos olhos são muito pouco sensíveis ao azul. Isso dificulta muito o trabalho de dodging/burning. Mas nessa nova versão o vermelho é ativado toda vez que se acende a cabeça e temos sempre uma imagem muito clara e fácil de trabalhar.

Índice

- Caixa difusora: Construction of the box that will contain the board with the LEDs, the diffuser and the fitting for the Graflok Back

- Placa de LEDs I: gravação das trilhas no circuito impresso para os LEDs

- Placa de LEDs II, montagem e princípios de funcionamento

- Caixa de controle: é o timer que controla a cabeça de LEDs, luz de segurança e um ampliador convencional

- Upload do Sketch – é o programa que deve ser carregado no microprocessador da caixa de controle

- Configuração do Sketch – alguns parâmetros que podem ser personalizados

- Finalmente

- Documentação: esta parte refere-se a um arquivo chamado apenasimagens_led_rgb_V1_portugues.zip com diversas informações e arquivos de suporte

Caso haja alguma dificuldade maior com algumas dessas partes do projeto eu sugiro terceirizar encomendando-o de alguém que atue na área de marcenaria, impressão 3D, eletrônica ou microprocessadores. Eu, pessoalmente, não tenho interesse em fabricar essas cabeças inteiras ou em partes. Minha contribuição à fotografia analógica e seus bravos fotógrafos limita-se à publicação deste tutorial. Aproveito para dizer que tudo que está descrito aqui foi realmente produzido, testado e funciona exatamente como está aqui descrito. Esse é o limite do meu compromisso: que tudo que está escrito neste tutorial seja verdade. Não quero assustar ninguém, mas possuindo já alguma experiência com projetos com microprocessadores eu sei que algumas vezes uma fonte de alimentação, uma solda, um componente, uma adaptação mal encaminhada, podem por tudo a perder e consumir horas e horas de testes e debugging até se achar e corrigir o erro. A maioria dos componentes, até onde eu sei, são internacionais e podem ser encontrados em sites tipo vende-tudo e outros especializados em uma ou outra área. Nos componentes eletrônicos creio que um orçamento por volta de R$ 300,00 será suficiente. Mas essa estimativa não leva em conta valores de frete nas compras online.

As especificações que escrevi são as mais completas possíveis, até onde eu sei. Porém, como nem os fabricantes garantem manter as especificações de seus produtos ao longo do tempo, não posso eu garantir que seu componente irá funcionar do mesmo modo que aqueles que eu usei. Eu não vou responder a consultas do tipo “o que é que está dando errado aqui?”, mas sugestões, discussões, dúvidas de projeto, esclarecimentos objetivos, podem ser encaminhados pela página de contato do site, são bem vindos, mas não vou olhar casos específicos em busca de ações corretivas.

Por fim, deixo claro que tudo que está aqui é de minha autoria e compartilho como freeware para qualquer uso, incluindo o comercial, caso alguém queira fabricar e vender o projeto em parte ou no todo.

Como eu tenho o costume de clicar no botão “doar” de sites que me ajudam sem cobrar nada, geralmente sites de enciclopédias, bibliotecas, tutoriais e manuais que costumo usar, aqui vai o meu botão “doar” caso você seja também adepto de mostrar seu reconhecimento nessas situações. Sua doação será um grande incentivo para que eu continue a publicar conteúdo útil para a prática da fotografia analógica.

Caixa principal – Cabeça com Leds

Vou fazer o tutorial todo bem detalhado pensando em alguém que não tenha prática nas áreas que ele envolve. Darei umas dicas que são muito básicas para alguém que tenha mais experiência. Peço a compreensão e paciência dos experts.

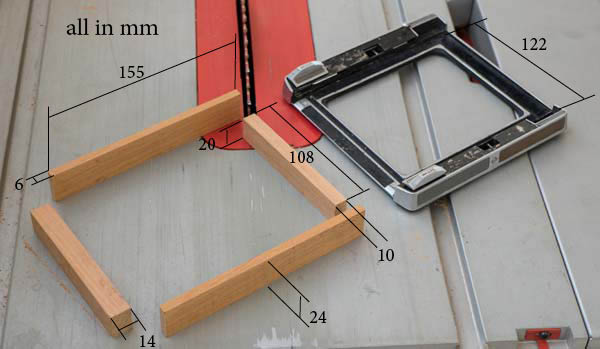

Tudo começa com 4 pedacinhos de madeira. Não aconselho de forma alguma usar MDF. Use madeira maciça e de preferência reciclada de móveis usados pois elas costumam ser estáveis, mais duras e melhores para corte do que madeiras que estão chegando no mercado agora. Creio que usar uma serra de mesa, para se obter cortes planos e no esquadro é fundamental. Caso não disponha de uma, é melhor procurar um marceneiro. A peça é tão pequena que ele não poderá cobrar muito.

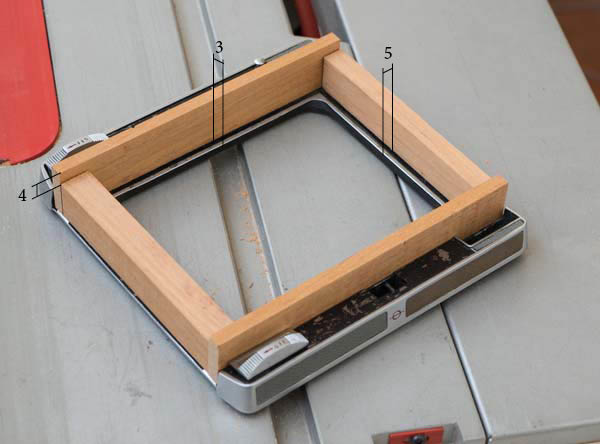

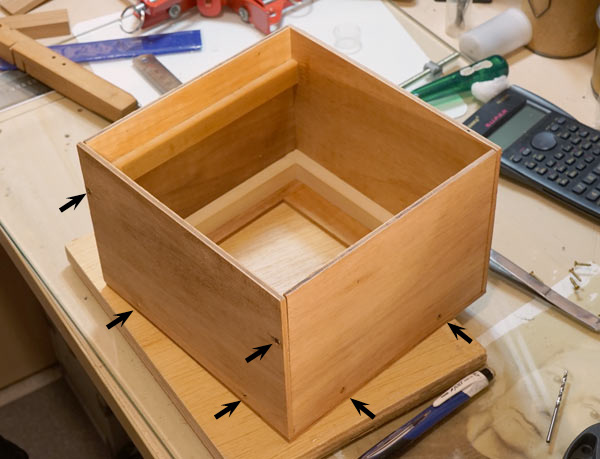

Essas quatro peças irão se encaixar no quadro do Graflok Back. O vão central será um pouco maior que o vão da própria câmera. Mas isso pode variar de um modelo a outro. Na Linhof ficou mais ou menos 5 e 3 mm maior em cada aresta, conforme indica a foto acima. Outro ponto a observar é que a altura das peças mais curtas é 4 mm menor que a das mais longas. Isso é para criar um vão por onde irá entrar o porta negativos. Esta peça irá entrar e sair no back da câmera e por isso não pode ser muito justa. Eventuais vazamentos de luz em um ampliador não são tão graves como em câmeras fotográficas.

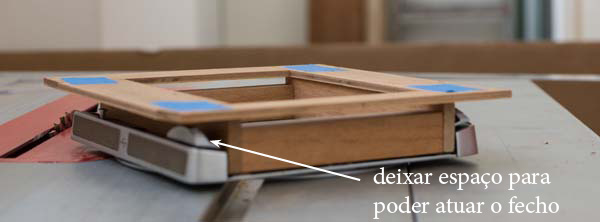

Sobre essas 4 peças iniciais virá a caixa propriamente dita. A foto acima mostra a sua base apoiada na moldura e montada com fita adesiva azul. Ela precisa ser maior para acomodar a placa de LEDs. A altura da moldura inicial deve ser a menor possível mas precisa permitir se atuar sobre o fecho do back. No caso desse back de Linhof, foi preciso deixar 15 mm para que o fecho possa ser deslizado travando a caixa. Para tanto, a altura das laterais dessa primeira moldura foi de 24 mm.

Antes de fixar o quadro você precisa pensar nas garras que irão prender a caixa no back. A altura das garras é normalmente 5 mm mas é melhor confirmar e verificar também sua espessura e profundidade que atinge no caso do seu back.

Veja também qual extensão as garras tomam quando entram para prender a moldura. Uma vez verificadas essas condições você poderá preparar a fixação da caixa.

Eu procurei fazer o projeto usando o mínimo de ferramentas mais especializadas. Mas este rasgo fica bem melhor se realizado com uma tupia, como mostrado acima. Eu fiz um ensaio com uma peça de madeira qualquer para ver se o encaixe ficaria bom e, uma vez confirmada a altura, a peça definitiva foi passada na tupia. O resultado é a foto a seguir.

Uma ideia também seria fazer o rasgo de fora a fora com a serra. Mas isto poderia fragilizar a peça pois o rasgo é fundo (verifique o quanto a garra da sua câmera entra na peça). Em todo caso, se depois de fazer a canaleta de fora a fora as pontas forem enchertadas com a mesma madeira, bem justa e prensada com cola, pode-se restaurar assim sua firmeza e prescindir do uso de uma tupia.

Agora é a montagem. Se usar apenas um parafuso use também cola de madeira. Melhor um parafuso de cabeça chata em vez de cabeça panela pois ele deve ficar embutido. Não tente furar as peças segurando-as apenas com as mãos. Se você não tiver grampos de 90º como esses da foto abaixo:

Use uma placa de madeira bem plana e prenda as peças com grampos comuns como na foto abaixo. Faça o furo mais fino no qual a rosca deverá pegar e depois solte a peça de trás e faça o furo maior onde a rosca deverá correr.

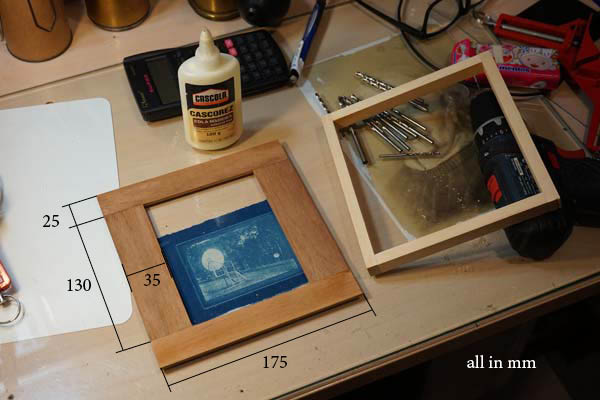

A seguir, a montagem da caixa que irá sobre a moldura. Para isso é preciso começar com o corte de 4 peças de compensado 4 ou 5 mm como se vê do lado esquerdo na foto abaixo. As melhores madeiras para isso são os fundos de gavetas antigas. Sempre tenho um pequeno estoque delas que pego nas caçambas. Sobre ela, virá uma outra moldura de madeira, construída como a anterior mas deixando uma borda de 4 ou 5 mm na base (conforme o compensado que esteja usando). Sobre essa borda irão subir as paredes da caixa.

As medidas externas dessa base são 180 x 175 mm. As medidas internas resultam em 130 x 100 mm, isto é, os mesmos 130 mm primeira moldura, porém, mais estreito nos 100 mm pois a moldura deixou 108 mm (vide acima). A razão desse estreitamento ao longo da lateral do porta negativos é justamente formar uma friza para prendê-lo na posição. À direita, na foto acima, está outra moldura que precisa ser feita e que irá firmar essa base e servir de apoio para as paredes da caixa. Suas medidas iternas não são muito críticas. Use as ripas que estiverem ao seu alcance. Qualquer coisas de 10 a 15 mm irá provavelmente servir. As medidas externas precisam ser 180 x 175 mm menos a espessura das paredes que você irá levantar a seguir.

Essa base da caixa pode ser inicialmente apenas colada e deixada de um dia para o outro para secar completamente. É preciso colocá-la sobre uma base bem plana (foto acima), ajustar bem o posicionamento enquanto a cola estiver permitindo movimentos e colocar um peso em cima para que a cola penetre nas fibras da madeira.

Depois de seca a base, você deve colocar duas paredes como mostra a foto. Antes de fixa-las com parafusos é importante colocar duas travessas que serão suportes para a PCB dos LEDs. Não cole as paredes pois não há necessidade e assim você terá maior flexibilidade caso precise desmontar.

Uma grande questão aqui é sobre os 95 mm mostrados na foto acima. Essa é a distância a que a placa com os LEDs irá ficar do difusor. Se for muito curta, há risco do difusor ficar iluminado de modo irregular. Se for muito longa a caixa pode começar a ficar desnecessariamente desajeitada e mesmo impossível se você estiver fazendo uma caixa para entrar dentro de um ampliador pré-existente. É preciso experimentar e irá depender muito do difusor utilizado. Eu creio que qualquer coisa acima de 60 mm já é operacional se você achar um bom material difusor. Como nesse projeto o espaço atrás da câmera era mais ou menos livre eu optei por esses 95 mm como uma medida bem segura.

Verificadas as medidas exatas as outras duas paredes podem ser cortadas e montadas também apenas com parafusos. Note a posição deles indicadas por setas na foto acima.

Achei uma boa ideia abrir dois buracos grandes nessas duas paredes que serão cobertos depois com folhas finas (mas suficientemente rígidas) de alumínio. O objetivo é facilitar a dissipação de calor. Mais abaixo, quando falo sobre configuração da potência dos LESs no momento de fazer o foco, eu comento mais sobre calor e temperaturas. Mas a hipótese adotada foi a de fazer a caixa sem ventilação forçada e quase fechada para evitar a entrada de pó que certamente irá se acumular sobre o difusor.

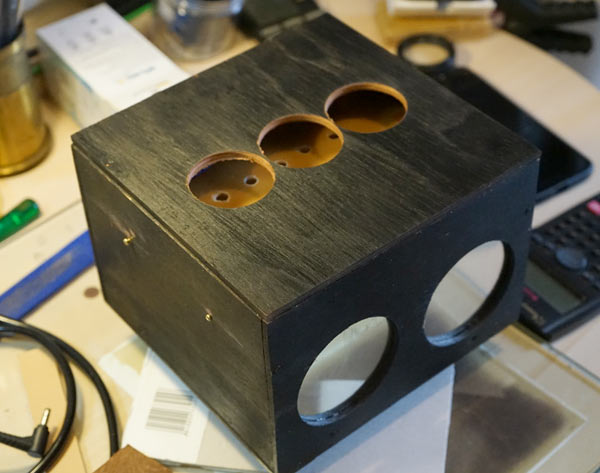

Esse é então o aspecto da caixa montada. A PCB, que já aparece ao lado (embora não seja a desse projeto) encaixa-se como uma tampa sobre a mesma, apoiada sobre as traves laterais e deixando um espaço para os componente. Uma segunda tampa virá ainda para vedar a luz. Na abertura da base irá se acomodar o difusor. Esse conjunto será parafusado na primeira moldura que se prende ao back da câmera. Entre os dois irá correr o porta negativos.

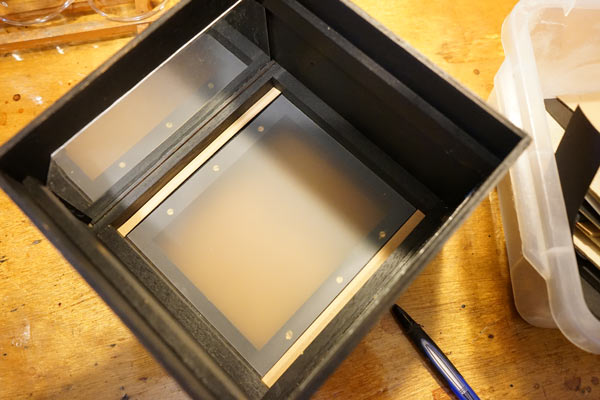

Nesse ponto a caixa foi pintada e folhas de alumínio foram colocadas para tampar os buracos laterais. Os 6 parafusos que são vistos no fundo estão prendendo a moldura de base. As madeirinhas claras em cima e em baixo da foto serviram para dar uma altura e acomodar o difusor entre elas. O difusor pode ser finalmente fixado com alguma fita adesiva usada em elétrica e que aguente um leve aquecimento sem secar ou soltar. Fita isolante comum serve bem a esse fim.

Este não é o difusor final pois não funcionou bem. Ele é muito translúcido. Uma boa fonte de difusores é encontrada em sucatas de televisores de tela plana. São várias camadas e as melhores são aquelas que são muito brancas, sem brilho e através das quais não vemos imagem alguma, nem mesmo o contorno de lâmpadas e fontes de luz. Elas são muito finas, menos de 1 mm. A escolha do material difusor é importante pois ele deve ser difusor o bastante para formar uma superfície bem uniforme mas fino e transmissor o bastante para deixar passar muita luz. É preciso experimentar.

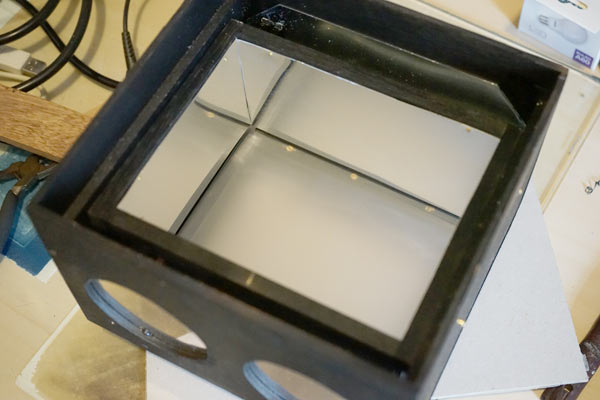

A caixa tem uma área de base bem maior que a janela difusora. Fiquei com receio de que isso iria escurecer as bordas. Por essa razão resolvi fazer como que um tubo interno e refletor mais fechado na abertura do difusor. Seria uma espécie de parede falsa. Para isso montei mais uma moldura, como se vê na foto acima, que foi fixada nas traves que sustentam a PCB e um pouco abaixo dela.

Na parte interna dessa moldura fixei com pregos muito pequenos quatro paredes de alumínio polido. Assim, a luz que se perderia para os cantos da caixa é redirecionada para o difusor.

Esta é a aparência depois de montada. É preciso dimensionar de modo que as bordas do alumínio não toquem a PCB por baixo e dessa forma se evitem curto-circuitos.

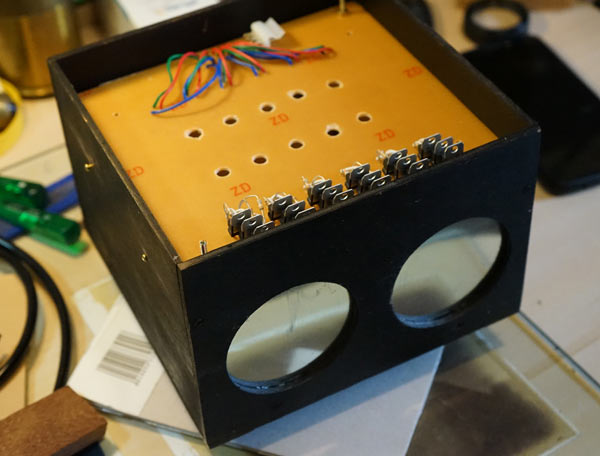

Esta é a caixa pronta já com a PCB sobre ela. Note os dois parafusos laterais que prendem os refletores internos de alumínio.

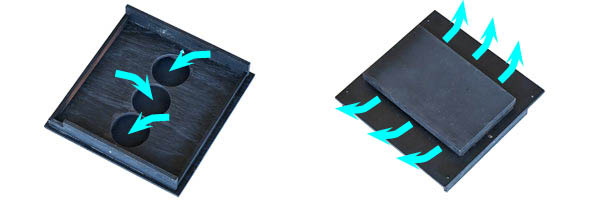

Por fim cortei uma tampa que possui uma moldura por baixo para que se encaixe no interior da caixa. Os buracos no topo são um respiro para dissipação de calor. Sobre eles foi colocada uma tampa com abas, com os devidos cuidados para se evitar vazamentos de luz mas, deixando fluir o ar quente para fora.

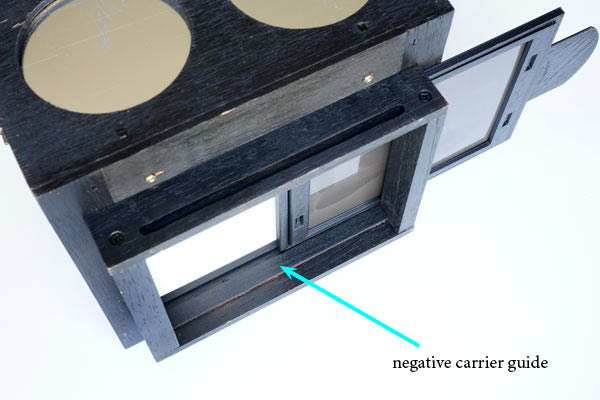

Porta negativos

A base da caixa fornece uma guia superior ao porta negativos, mas é interessante que você coloque também uma guia inferior colando-a na moldura que se prende à câmera. Uma ripa de 3 mm de espessura, marcada na foto como negative carrier guide, resolve este problema.

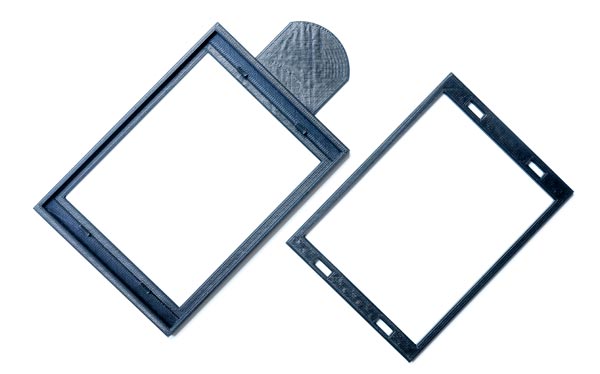

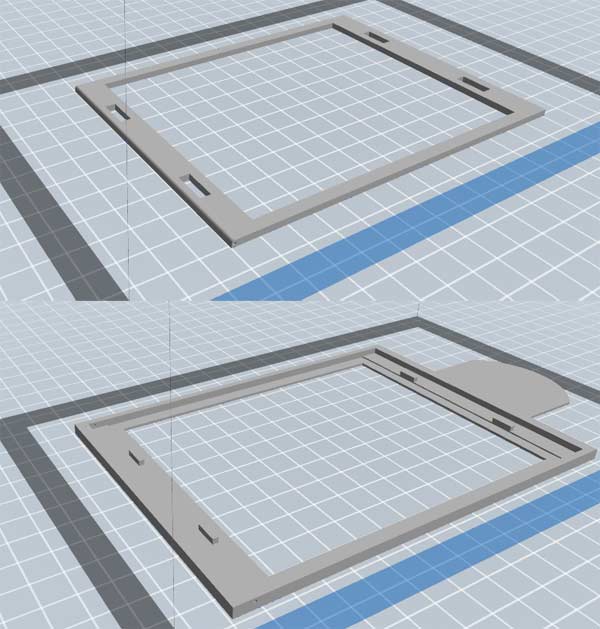

O film holder em si é apenas uma moldura dupla que deve segurar o filme na posição central e plano. Pode ser feito cortando-se alguma chapa plástica, de PS, PVC ou acrílico. Mas pode também ser impressa em 3D. Muitas oficinas estão oferecendo estes serviços a preço razoáveis. Caso opte pelo 3D, prefira em material ABS que é mais resistente.

No já citado arquivo apenasimagens_led_rgb_V1_portugues.zip você encontrará arquivos .stl que são desenhos de porta negativos, para 4×5″ prontos para impressão. Antes de imprimir confira se as medidas estão corretas pois sua caixa pode apresentar alguma variação em relação a esta que eu fiz mesmo que a rigor você tenha usado as mesmas medidas. Caso necessário, peça ao impressor 3D para fazer os ajustes. Depois de ajustar, use este 4×5″ como base para outros formatos.

Isso encerra a construção da caixa. Como sempre, em projetos caseiros, ela foi feita de acordo com as ferramentas, materiais e habilidades que eu podia usar. O resultado final é que a PCB paira acima do difusor, distribuindo uma luz uniforme, os vazamentos de luz são desprezíveis e o conjunto é leve e pode ser facilmente fixado da na traseira da câmera. Foi testado em uma Linhof e em uma Toyo 4x 5″.

Placa de LEDs, gravação

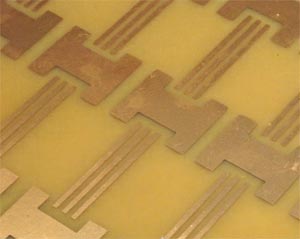

Existem muitos conjuntos de LEDs RGB já montados em alguma configuração e normalmente eles vêm com um controle remoto usando infra vermelho. Mas como os controles oferecidos são bem limitados e como a distribuição física dos LEDs é crítica para oferecer uma luz uniforme sobre o difusor com um tamanho pre-determinado pela própria dimensão de ¼ de placa, decidi gravar uma placa desenhada especialmente para esse projeto.

Existem firmas que gravam PCBs para prototipagem em pequena quantidade e até de um único exemplar. Recorrer a uma delas pode poupar muito tempo e trabalho. O desenho do circuito encontra-se em pdf no arquivo apenasimagens_led_rgb_V1_portugues.zip, não sei se esses gravadores aceitam .pdf mas em caso negativo deve haver algum tipo de conversor para o formato que eles usam. É preciso pesquisar. No arquivo .zip você encontrará também uma versão para médio formato. Nesse caso são utilizados apenas 12 LEDs e o resto permanece exatamente o mesmo.

Mas se você for do tipo que gosta de fazer em casa, aqui seguem as instruções. Estou supondo que como você está pensando em fazer um ampliador fotográfico, a fotografia analógica com seus processos químicos com ácidos, álcalis, oxidantes, cancerígenos, alergênicos e outros perigos do metier, estejam sob seu controle com o uso de equipamentos de proteção individual para pele, olhos, respiração, ingestão e que você saiba evitar/mitigar uma possível ação nociva dos mesmos. Caso você seja novato(a) e não tenha a formação/informação necessárias para lidar com esses processos: NÃO FAÇA a sua placa. Mande fazer fora. Sua confecção envolve reagentes perigosos.

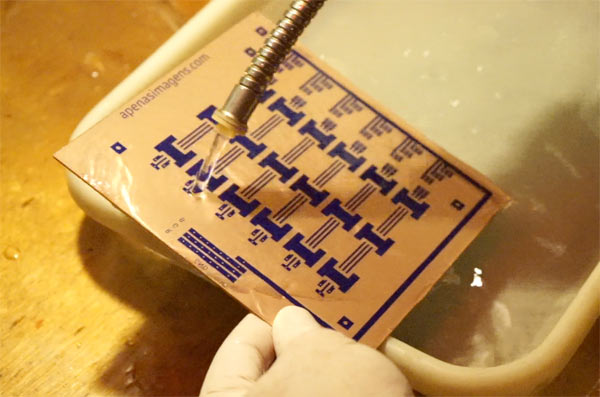

Vi muitos tutoriais bem diferentes entre si na web ensinando a executar o procedimento. Escolhi o método que usa um filme azul chamado dry film. Se você procurar por dry film pcb irá encontrar para comprar. Ele é vendido em pequenas quantidades e o custo é bem modesto. Eu tentei o método de imprimir a laser sobre papel comum e transferir o desenho com um ferro de passar mas não tive sucesso. Em linhas gerais o processo do dry film é o seguinte:

Materiais:

- Fotolito com o desenho da placa.

- Placa nas medidas: 165 x 170 mm (confira a sua caixa e dê uma folga de 2 mm). É uma base plástica recoberta com uma camada de cobre.

- Dry film na mesma medida. Este não pode receber luz e deve ser guardado em um saco preto e preferencialmente na geladeira.

- Bandejas de laboratório fotográfico.

- Carbonato de Sódio (Barrilha). Você já deve ter esse no seu laboratório pois é o álcali mais usado em fotografia.

- Hidróxido de Sódio (soda cáustica). Esse também já deve estar no seu laboratório é o álcali forte.

- 500 ml de solução 42% de Percloreto De Ferro. Esse você provavelmente só irá utilizar para gravar placas. Nunca vi outro uso. É normalmente vendido em lojas de componentes eletrônicos.

Como funciona

O dry film é aplicado sobre o cobre da placa e o fotolito vai por cima. A seguir ele é exposto ao sol ou outra fonte de luz UV. As partes que recebem luz escurecem. As partes que não recebem luz permanecem claras e solúveis em uma solução de carbonato de sódio. Procede-se ao banho nessa solução expondo assim o cobre da placa nas partes que não receberam luz. Em seguida ela é mergulhada na solução de percloreto de ferro e este irá atacar o cobre removendo-o completamente. Como as trilhas ainda estão cobertas pelo dry film a placa deve ser colocada em uma solução de hidróxido de sódio para remover o dry film que escureceu/endureceu expondo assim, finalmente, as trilhas de cobre que formam o circuito da placa. Para finalizar é preciso fazer os furos onde serão colocados os fios e componentes. Assista ao vídeo para ver o processo de ponta a ponta.

O dry film é aplicado sobre o cobre da placa e o fotolito vai por cima. A seguir ele é exposto ao sol ou outra fonte de luz UV. As partes que recebem luz escurecem. As partes que não recebem luz permanecem claras e solúveis em uma solução de carbonato de sódio. Procede-se ao banho nessa solução expondo assim o cobre da placa nas partes que não receberam luz. Em seguida ela é mergulhada na solução de percloreto de ferro e este irá atacar o cobre removendo-o completamente. Como as trilhas ainda estão cobertas pelo dry film a placa deve ser colocada em uma solução de hidróxido de sódio para remover o dry film que escureceu/endureceu expondo assim, finalmente, as trilhas de cobre que formam o circuito da placa. Para finalizar é preciso fazer os furos onde serão colocados os fios e componentes. Assista ao vídeo para ver o processo de ponta a ponta.

Procedimento

- Fazer um fotolito com o desenho da placa. Algumas gráficas rápidas fazem o fotolito a partir do .pdf. Fornecedores de silk-screen também. Mas evite coisas feitas com ink-jet, laser ou bases que não sejam transparentes como acetato. Peça para ver amostras antes de mandar fazer a sua. Deve ser um material como o da foto acima. É muito importante você frisar para quem for fazer o fotolito que ele precisa imprimir no tamanho original, 100%, sem aumentar ou diminuir.

- Sob luz fraca, remova a película protetora de um dos lados do dry film. A parte sensível à luz é a camada azul. Mas ela está envolta, dos dois lados, por uma película transparente que precisa ser removida para aplicar o dry film sobre a superfície de cobre. É um pouco difícil fazer isso pois os materiais são muito finos e maleáveis. Eu achei que aplicando um pedaço de fita adesiva bem forte em uma das pontas e puxando essa tarefa pode ser executada mais facilmente. Isso é o que estou fazendo na foto abaixo.

Mergulhe-o na água junto com a placa. Suavemente assente o dry film sobre a placa e com os dedos comece a expulsar a água entre eles. O ideal é que o dry film seja de 3 a 5 mm menor que a placa. Apenas o suficiente para que não fique nenhuma sobra. - Quando ele já estiver mas solidário com a placa esta deve ser removida da água e com um pano, ou no caso ideal, com um rolo de gravador, expulse a água entre o dry film e a placa. O dry film deve ficar como que colado na placa e sem bolhas ou irregularidades.

- Coloque em local escuro para secar e aguarde 48 h.

- Inspecione a qualidade e uniformidade da aderência do dry film. Havendo falhas é melhor removê-lo com solução de carbonato de sódio (ver passo 7) e reiniciar o processo

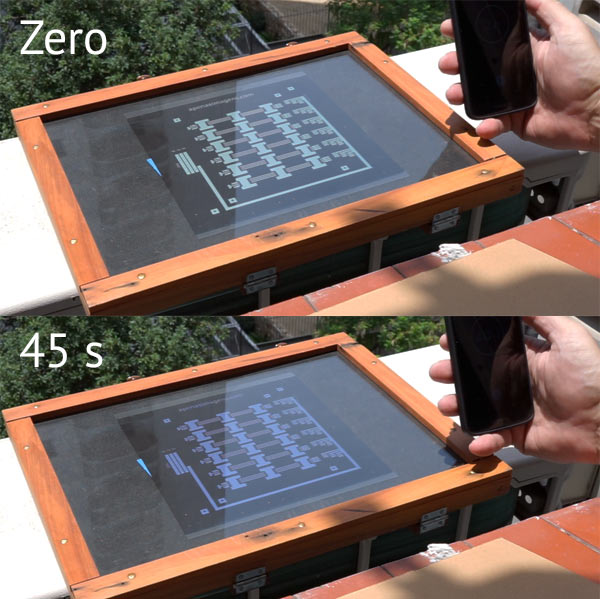

- Se a aderência for boa e uniforme coloque o fotolito sobre o dry film prensando-o com uma placa de vidro. Uma prensa para impressão por contato é o ideal. O fotolito tem lado certo. É preciso que fique legível o apenasimagens.com para ter certeza de que está na posição certa. Exponha ao sol até que o azul escureça. Em sol bem forte isso leva apenas 45 s. O perigo de super expor é que os espaços finos entre as trilhas comece também a endurecer e a solução de carbonato de sódio não consiga remover completamente estes interstícios de dry film parcialmente endurecidos. Não exagere na exposição.

- Depois de exposta a placa, verifique que o desenho está bem nítido e que o azul escuro não invade nem um pouco áreas que deveriam estar protegidas. Estando OK, mergulhe a placa em uma solução de carbonato de sódio (10g em 1 litro, ou siga as instruções do seu fornecedor) e observe que o azul claro começa a se dissolver. Você pode ajudar com um pincel bem macio. Não tenha medo de exagerar nesse banho de limpeza. Mas tome cuidado para não arrancar mecanicamente o azul escuro. Isso pode acontecer se você usar uma esponja que pode se enroscar nas pontas das trilhas protegidas. Se a solução ficar muito turva você pode trocá-la por uma nova. O risco de não remover completamente o dry film azul claro é que depois o percloreto de ferro não irá remover o cobre deixando as trilhas em curto circuito.

- Nesse ponto ainda dá para voltar atrás e começar novamente sem perder a placa. Observe bem se o cobre está mesmo limpo e exposto em todos os pontos fora das trilhas, especialmente entre elas. Caso não esteja passe diretamente ao passo 10, isto é, não corroa o cobre no percloreto de ferro, em vez disso limpe todo dry film e comece novamente.

- Depois de remover com sucesso o dry film que não foi endurecido pela luz mergulha-se a placa na solução de percloreto de ferro que deve ser usada como vem na embalagem, sem nenhuma diluição extra. Esse banho é demorado e depende da agitação. O ideal é ficar balançando a bandeja mas a completa dissolução do cobre pode levar 40 minutos ou mais. O percloreto de ferro pode ser reutilizado e volta para seu frasco. Embora o percloreto tenha uma aparência horrível, a placa e bandeja podem ser facilmente lavados com água corrente.

- Nesse ponto falta apenas remover a cobertura de dry film que protegia as trilhas. Isso é feito com uma solução de Hidróxido de Sódio (30g em 1 litro, ou siga as instruções do seu fornecedor). Depois de alguns instantes o dry film começa a se soltar. Basta agitar suavemente a bandeja tomando o cuidado para não respingar a solução onde não deve, afinal, mesmo não sendo uma solução forte, é soda cáustica. Essa solução deve ser descartada.

- Depois basta lavar bem a placa e verificar se não há nenhum curto circuito. Isso pode ser feito com um multímetro ou com uma bateria de 3V e um pequeno LED. Caso algumas trilhas estejam fechando, ainda é possível corrigir raspando-se restos de cobre em locais indesejados com um estilete ou algo semelhante. Mas se você seguiu bem o procedimento até aqui isso não deve acontecer.

- Finalmente deve-se furar a placa nos locais marcados com uma broca 0,8 mm. Essa brocas são facilmente encontradas em lojas que vendem placas, percloreto de ferro, solda e componentes eletrônicos. Pode também ser encontrada online nos mesmos fornecedores de insumos para eletrônica.

Não deixe de assistir o vídeo pois ele irá completar a sua compreensão da descrição acima.

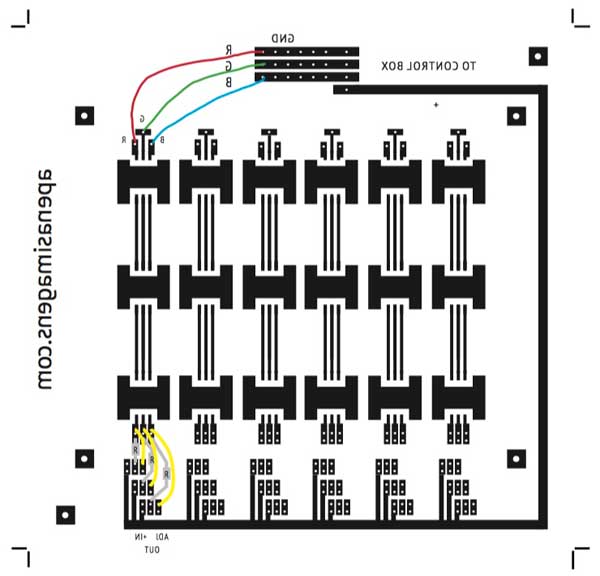

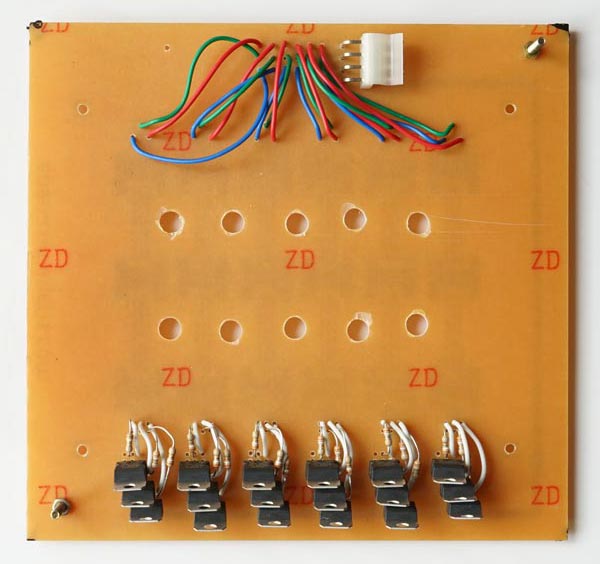

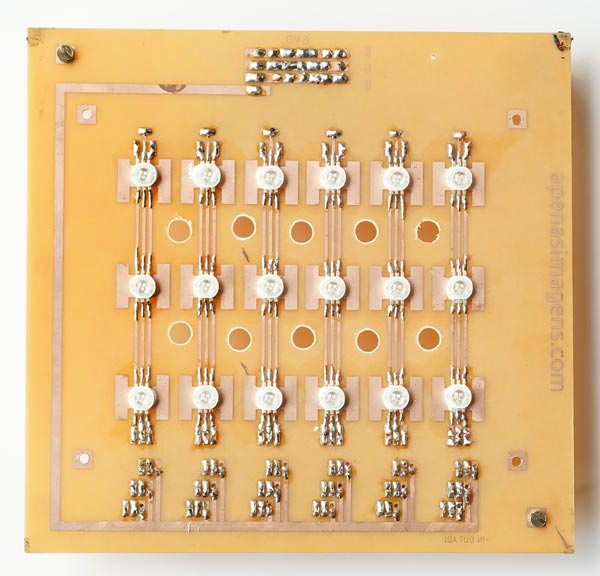

Placa de Leds, funcionamento e montagem

A placa agora já está pronta para receber os componentes. Os LEDs são soldados na face que tem as trilhas e os outros componentes na face oposta. A fonte de alimentação escolhida é de 12 V e 10 A, pois essa é uma fonte muito fácil de se encontrar. Com ela os LEDs ficam arranjados em circuitos em série de 3 LEDs. É por isso que no desenho da placa, acima, vemos claramente que são 6 grupos idênticos de 3 LEDs cada um. Os escritos estão invertidos pois estamos vendo a placa pelo lado oposto das trilhas.

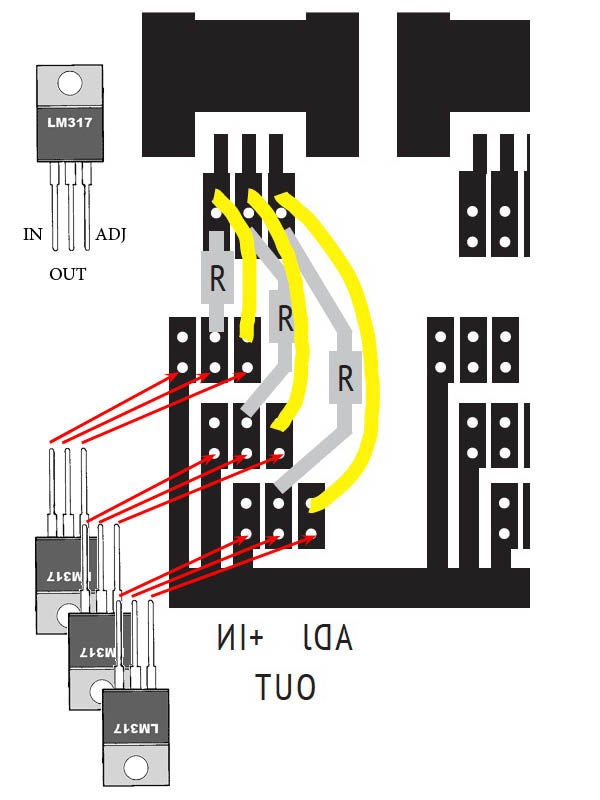

Além dos LEDs vão dois componentes, um resistor e um LM317. O LM317 é um limitador de corrente e serve para evitar que a corrente suba muito e acabe danificando ou queimando os LEDs. Muito importante levar em conta a posição dele para não se inverter +IN com ADJ. Ele tem um input que é o polo positivo de 12 V, vindo da caixa de controle, e é distribuído para todos os LM317 diretamente. É a trilha que dá a volta pela direita no desenho acima (da placa inteira) e serve todos os LM317. Mas a alimentação + dos LEDs vem do OUT, pino central do LM317, passa pela resistência R e está em contato com o ADJ, de adjust, que é o pino que irá regular a corrente conforme o valor da resistência R. Para LEDs de 3W (1W por cor) e fonte de 12V/10A, o valor da resistência é de 3,9 Ω.

As três trilhas que chegam nos LEDs por baixo (no desenho acima) são portanto positivas e já devidamente moduladas em uma faixa segura de corrente para os LEDs . Cada uma corresponde a uma cor Red, Green e Blue.

No alto essas três trilhas, depois de passar pelos LEDs são levadas ao terra (GND de ground) na caixa de controle. São portanto 4 fios que ligam a cabeça à caixa de controle. Um positivo comum de 12 V e 3 terras, ou GND, sendo um para cada cor. Isso pode ser um pouco estranho pois o terra é também chamado “comum” mas aqui o que é comum a todos é o +. O ponto é que estes GND ainda irão passar pelo TIP120 (explicação abaixo) antes de se juntarem finalmente no GND comum. Na verdade, não é exatamente um terra, como um terra que ligamos na Terra, é mais o negativo do circuito. Mas não precisamos entrar nesses detalhes.

Os LEDs escolhidos são RGB de 3W, sendo 1W para cada cor. Foram escolhidos LEDs de 6 pernas, isto é, um + e um – independente para cada cor. O circuito não funciona se você comprar um RGB de 4 pernas Teria que redesenhar tudo.

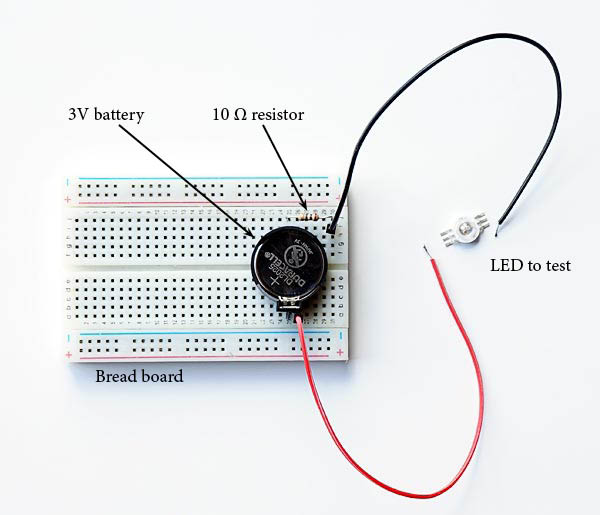

Os LEDs têm polaridade e na hora de soldar é muito importante testar cada cor em cada um. Em uma das perninhas vem uma marca + (acima) mas o melhor mesmo é testar com uma bateria de 3V, como uma DL2026.

O circuito é simples pode ser montado rapidamente com uma breadboard pequena como na foto acima e um porta pilhas. Elas são vendidas em lojas que trabalham com Arduinos e robótica. Basta plugar o porta bateria de 3V, do tipo que se solda em PCB, ligar em série uma resistência de 10Ω e ver se o led acende quando ele é usado para fechar o circuito.

Além da solda, os LEDs precisam receber um pouco de pasta térmica para melhorar a transmissão de calor. Essas formas tipo H que estão na placa e que não ligam com nada foram pensadas como dissipadores que recebendo calor dos leds e aumentando a área de contato com o ar, devem ser capazes de dissipar alguma coisa. É por isso que deve-se aplicar a pasta.

Não deixe de ver o video. Nem seria preciso dizer que não sou nenhum expert em soldas, as soldas ficaram feias e irregulares. Mas pelo menos no vídeo eu mostro como que eu fiz e se você fizer igual, ainda que não seja o jeito mais bonito, irá dar certo também.

Papéis coloridos

Tudo o que foi dito até aqui foi pensado para papéis preto e branco. Os ampliadores coloridos, os quais eu não conheço bem, possuem cabeças com três cores: magenta, amarelo e azul. Isso é porque a fonte de luz é branca, e os filtros irão subtrair cores dessa matriz inicial muito “rica” produzida pelas lâmpadas dicróicas. A cabeça construída através desse tutorial usa um princípio de “adição” de cores através de três cores básicas RGB, que são bem “pobres” individualmente, isto é, apresentam uma faixa muito estreita do espectro . Mas o mix final é, em teoria, aproximável do mix final de um ampliador colorido convencional. É uma questão de acertar os parâmetros das três cores para que resulte uma luz que ao atravessar o negativo colorido produza uma imagem que seja corretamente lida pelo papel e seu processo de revelação. Mas como eu não uso filmes e papéis coloridos nem pensei em tentar, nem por lógica, nem por experimentação e nem por tentativa e erro, formular um mix de cores que possibilitariam usar essa cabeça para produzir cópias coloridas. Colorimetria é uma das áreas mais complexas da tecnologia pois fica em algum lugar entre ciência e psicologia da percepção. Talvez já exista documentação e conhecimento a respeito, mas eu nem pesquisei. Caso não exista, deixo o desafio para outros aventureiros.

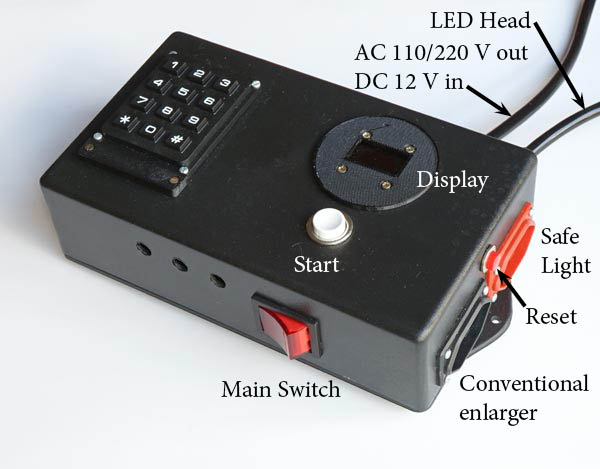

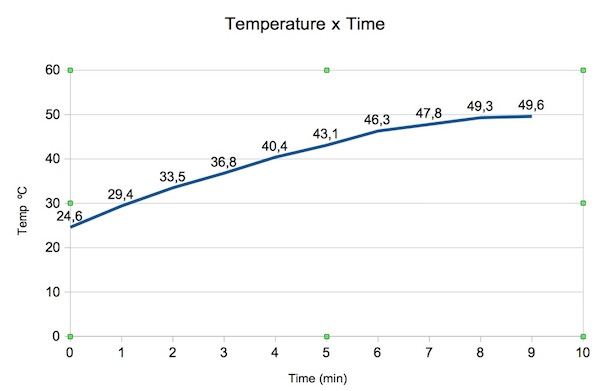

Caixa de controle

A caixa de controle fica ligada na energia AC 110 ou 220 V (conforme a fonte que você comprar). Tem um fio de 4 vias que vai e volta para a fonte, um par leva a energia AC e ou outro par trás a energia DC de 12V. Seria igualmente possível se ligar a fonte na parede e a caixa de controle na fonte. Porém, neste caso, eu pensei que o sistema teria dois liga/desliga, um na caixa e outro na fonte.

Para ficar com apenas um interruptor, que quando desliga desliga tudo, foi escolhido esse arranjo. Portanto a entrada principal de energia fica na caixa de controle como mostra a foto ao lado. O outro cabo saindo da caixa de controle é o que vai para a cabeça de LEDs e, como foi visto acima, tem 4 vias. As correntes não são muito altas mas vão bem além de mero sinal lógico. Por isso escolha fios de calibre mais robusto.

Para ficar com apenas um interruptor, que quando desliga desliga tudo, foi escolhido esse arranjo. Portanto a entrada principal de energia fica na caixa de controle como mostra a foto ao lado. O outro cabo saindo da caixa de controle é o que vai para a cabeça de LEDs e, como foi visto acima, tem 4 vias. As correntes não são muito altas mas vão bem além de mero sinal lógico. Por isso escolha fios de calibre mais robusto.

A caixa de controle tem duas funções: ela é um timer e um mixer de cores RGB. Como timer ela permite controlar por quanto tempo a cabeça ficará ligada. Ela faz isso com 1 a 9 flashes de até 99 s cada. É verdade que não se usam tempos tão longos mas com dois dígitos… podemos ir até 99. Além de controlar a cabeça de LEDs foi incorporada também uma tomada comum que poderá controlar um ampliador convencional. Ela controla também uma luz de segurança ou um circuito de luzes de segurança de até 10A. Eu uso LEDs RGB também como luz de segurança em meu laboratório ligando apenas o vermelho.

Na função mixer a caixa de controle permite variar a proporção das cores RGB. Os papéis multi-contraste apresentam o menor contraste quando são iluminados com luz verde. Nesse caso apenas uma camada sensível é ativada. Apresentam o máximo contraste com luz Azul, quando mais camadas são ativadas, geralmente 3 camadas. O maior número de camadas faz com que a densidade suba mais rápido e assim aumenta o contraste.

Algumas pessoas acham estranho que seja uma combinação apenas de verde e azul já que os filtros multi-contraste dos fabricantes de papel não têm aparentemente nada a ver com essas cores. A razão é simples de entender. Em um ampliador convencional começamos com a luz “branca” da lâmpada e os filtros devem cortar alguma coisa. Quando cortam o azul ou o verde, nos dois casos ainda passa o vermelho e suas vizinhanças e é por isso que os filtros tem aquelas cores mais na gama do magenta até um amarelado. Além disso o espectro das lâmpadas incandescentes é muito rico e vai muito além das cores estreitas presentes no RGB. Mas o fato é que para o papel fotográfico, as cores que contam são o verde e o azul, basicamente, e uso dos LEDs RGB mostrou que apenas com essas duas cores já é possível se variar o contraste dos papéis.

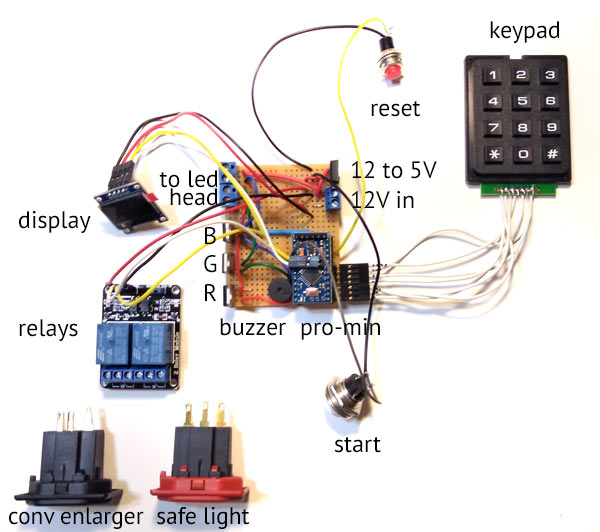

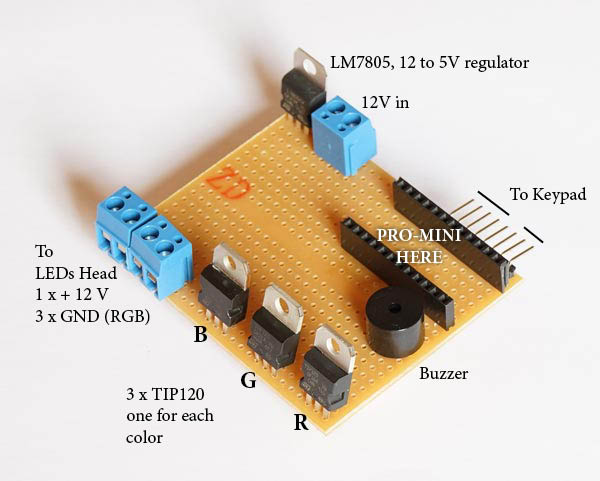

Componentes

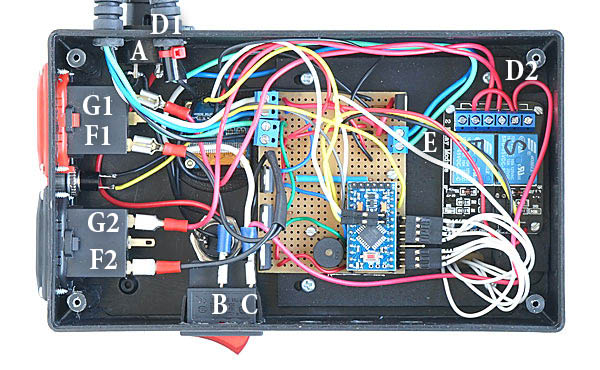

Dependendo da caixa que você escolha pode ser um bom exercício de contorcionismo colocar tudo dentro dela. Na foto acima podemos ver os componentes todos espalhados e fica assim mais fácil identificá-los e falar um pouco de suas funções.

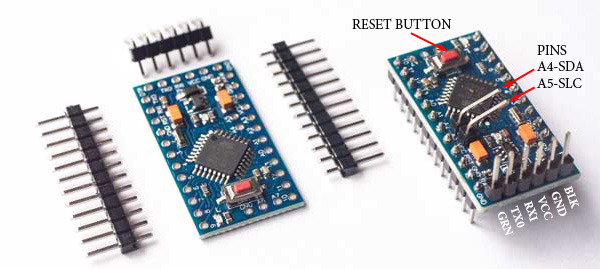

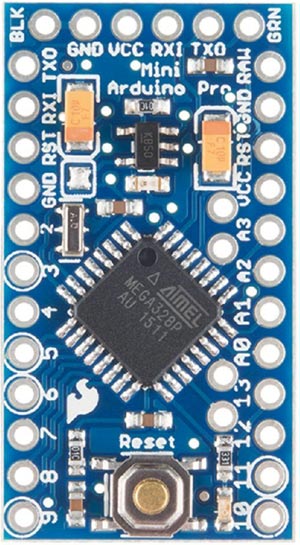

- Arduino Pro-Mini Atmega328 16mhz 5V – esse é o microprocessador, é a inteligência que irá controlar tudo.

- Buzzer 5V – embora quase todas as operações impliquem em mudanças visuais, no display, nas luzes do ampliador e na luz de segurança, é muito importante ter sinas sonoros como confirmação de que algo realmente aconteceu. Este buzzer dá alguns alertas que você logo irá acostumar a interpretar e terá maior segurança sobre as operações.

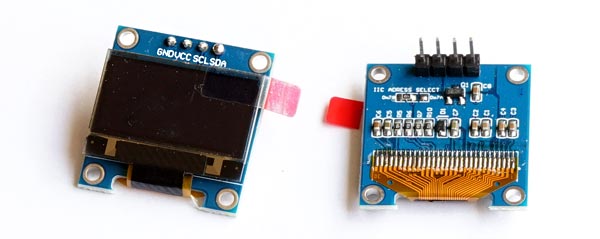

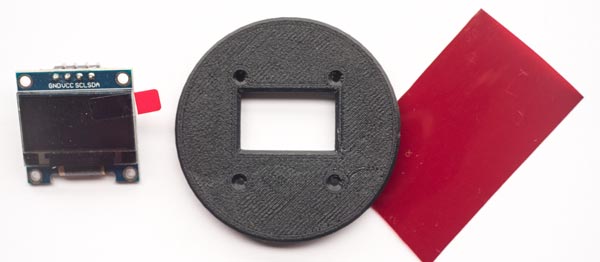

- Display Oled – Este é um pequeno display de luz branca que precisa ainda ser coberto com um filme vermelho para se ter certeza que sua luz não afetará os papéis. Ele informa o que a cabeça está programada a realizar no momento em que o botão start for acionado. Informa também algumas configurações atuais. Veja o manual do usuário no arquivo apenasimagens_led_rgb_V1_portugues.zip

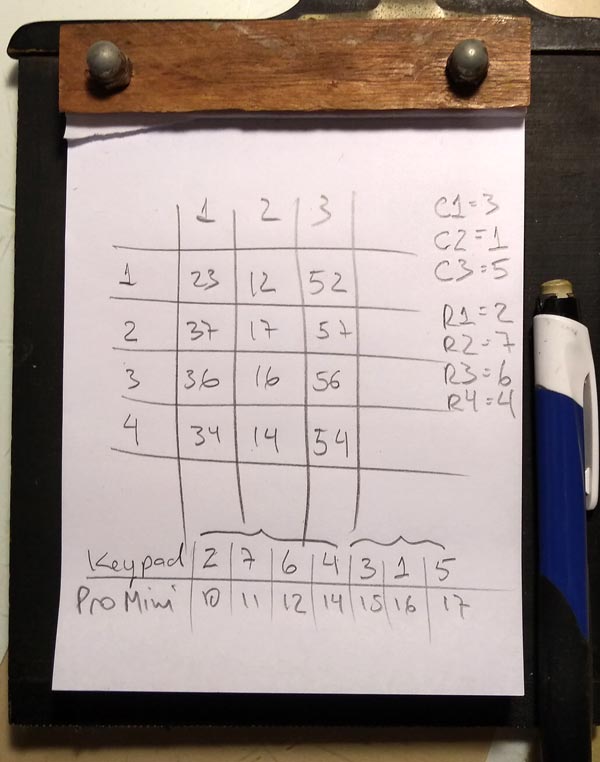

- Keypad – esse é um teclado de 3×4 teclas que utiliza 7 fios ligados a 7 pinos do Pro-Mini. Atenção para o fato de que na foto eles estão todos em sequência no Pro-Mini mas no projeto final estão como 3, pula um, 4 pinos. Isso é por que esqueci de evitar o uso do pino 13. Esse pino fica ligado a um LED interno do Pro-Mini e acaba dando erro se tentarmos usar. No projeto final o teclado está ligado em 10, 11, 12, 14, 15, 16, 17, isto é, pulando o 13, diferente da foto acima.

- Reset – este botão reinicializa o Pro-Mini. Você consegue imaginar o Windows sem CTRL+ALT+DEL ou o Mac sem Force Quit? Bem, algumas vezes, por motivo ignorado, o Arduino também se perde e precisa ser reinicializado. Normalmente são problemas de energia. Não se preocupe com isso. Acontece, mas a frequência é baixa e o Reset funciona.

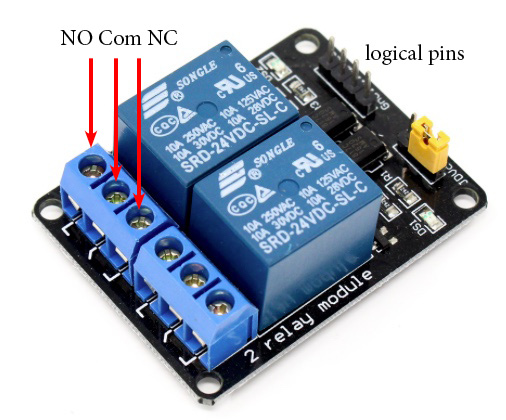

- Relays – Relês, estes são interruptores, switches, que recebem um sinal lógico do Arduino, um sinal fraquinho, mas conseguem com esse sinal ligar e desligar circuitos de potência alta com até 10 A de corrente. Os fios que os ligam no Arduino Pro-Mini estão mostrados na foto e os 6 pinos em sua parte inferior são conectados às tomadas safe light, luz de seguranca, e conventional enlarger, que seria um ampliador comum caso você tenha um em seu laboratório. Estes fios não estão mostrados aqui.

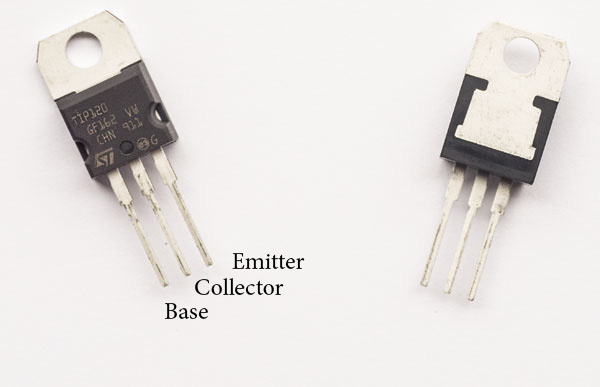

- Nas letras BGR estão três Tip120, estes são componentes semelhantes aos relays, relês, no sentido de que com um sinal lógico conseguem liberar energia para um circuito de alta potência. No caso o circuito dos LEDs. A diferença é que os relays utilizam solenóides, molas e interruptores físicos, enquanto que o TIP120 usa eletrônica de estado sólido para ligar e desligar um segundo circuito. Isso é necessário neste caso pois para variar a potência dos LEDs o Arduino envia um sinal lógico que não é contínuo, mas sim modulado, isto é, intermitente, com uma frequência alta o bastante para não permitir switches mecânicos como nos relays. É graças a estes sinais intermitentes, PWM (Pulse Width Modulation, Largura de Pulso Modulada), que conseguimos fazer misturas de azul com verde e utilizar papéis multi contraste com a cabeça de LEDs.

- To led head – Os TIP120 fornecem o terra, para a cabeça de LEDs, para cada uma das cores. Os fios da cabeça de LEDs são ligados nos conectores azuis que aparecem no alto da placa à esquerda. O quarto conector é o positivo de 12V que vem diretamente do outro conector azul, no 12 V in

- 12 V in – este conector azul recebe o + e o – diretamente da fonte de 12V quando tudo é ligado.

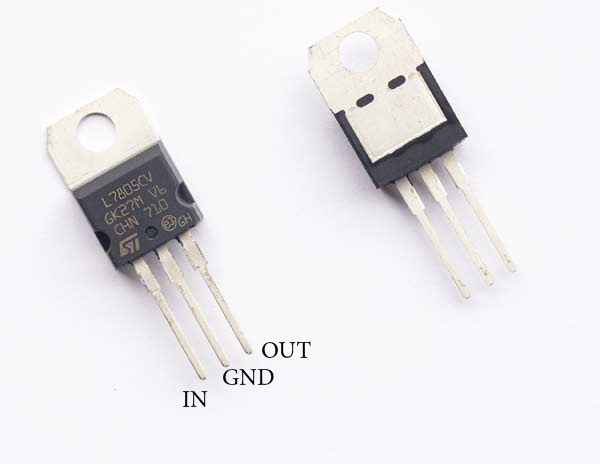

- 12 to 5V – este é um LM7805 que aproveita a mesma fonte de 12V que irá alimentar os LEDs para alimentar também o Arduino-Pro Mini que é de 5V. Ele possui 3 pinos o terra é comum e entrando com 12V em um deles você recolhe 5V no terceiro pino. É muito conveniente, mas também é possível se utilizar uma fonte separada de 5V desde que o terra seja comum a todos.

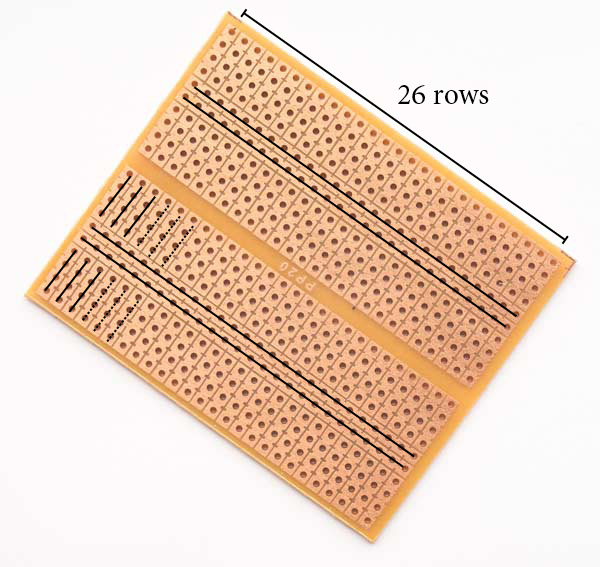

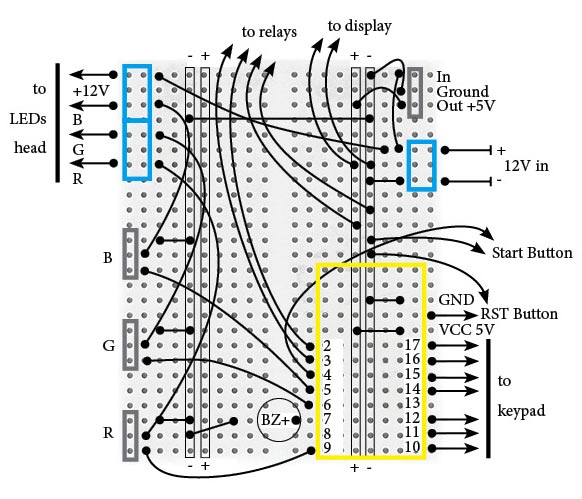

Placa universal

Para montagem da placa principal da caixa de controle, não vale a pena gravar uma PCB específica, em vez disso, é melhor comprar uma PCB padrão do tipo que tem duas trilhas centrais e dois conjuntos de 4 furos ligados, um de cada lado, como indicado na foto acima pelas linhas pretas. A placa que é mostrada na foto tem dois grupos de 26 furos. Mas é possível adaptar para um lay-out diferente. A distância entre estes furos é padrão de forma que os componentes são fabricados com o mesmo distanciamento e se encaixam perfeitamente nos furos para soldagem. Se você não encontrar uma exatamente como essa, compre uma maior que possa ser cortada dando o mesmo resultado.

ATENÇÃO – Na foto acima os TIP120 estão girados de 180º. Irei corrigir assim que possível.

Não solde o Arduino diretamente na placa. Solde trilhos como os que são mostrados na fotografia acima. Para ligar o keypad use o pente em ângulo ou reto. Na foto é mostrado um pente de 90º pois era mais adequado pelo lay-out da caixa que foi utilizada. Note que foram colocados 8 pinos mas o keypad usa apena 7. Isso é porque o pino 13 fica livre. Creio que se você levar essa fotografia no seu celular a uma loja especializada, ou enviá-la a uma loja online, irá sair com, ou receber, tudo o que precisa.

No esquema acima estão todos os fios que precisam ser soldados. O quadro amarelo é o Pro-Mini e os números são os números dos pinos. Note que os pinos de 14 a 17 são marcados no Arduino Pro Mini como A0, A1, A2, A3. Os quadros azuis são conectores. Os três cinzas marcados com RGB são os TIP120. BZ é o buzzer que por conveniência será plugado direto na placa. Os fios são indicados em preto e as bolinhas são seus pontos de solda. Use o fio mais grosso possível mas que ainda entre nos furinhos da placa. Especialmente no caso dos fios que vão para os LEDs. Nas indicações to relay, to start button e to reset button corte fios de acordo com o tamanho da sua caixa. Mas considere que é melhor errar para mais do que para menos e fio não custa muito. Evite ter que fazer emendas depois ou ter que refazer soldas.

Para o Display Oled são indicados apenas os fios de energia +5V e Ground (GND ou -). É que os fios de sinal, Rx e Tx, saem do meio da placa do Arduino Pro-Mini onde estão marcados com A4 e A5, veja abaixo.

É boa prática usar cores com alguma lógica nesses circuitos. Normalmente o preto é reservado para Ground (GND). O Vermelho para +, 5 ou 12V em nosso caso. Para os circuitos RGB é meio evidente que usar Vermelho, Verde e Azul faz todo o sentido ainda que com a pena de repetir o Vermelho. Para os botões start, reset e relay, use cores como amarelo, marrom, cinza ou violeta.

Componentes um a um

Arduino Pro Mini Atmega328 16mhz 5v

Creio que para ocupar menos volume ele vem sem os pinos, como se vê no Pro-Mini da esquerda. A primeira providência é soldá-los. Comece pelos A4 e A5 que ficam no meio da placa. Depois é indiferente a ordem dos outros três pentes. Os grandes são os pinos que o Arduino usa em seu funcionamento normal e os que ficam no lado menor: BLK, GND, VCC, RXI, TX0 e GRN, são de comunicação. É por esses últimos que se carrega o programa. Note que os pentes grandes ficam com os pinos para baixo enquanto que os de comunicação ficam para cima. Não sei por que razão os pinos A4 e A5 não vêm no pacotinho com a placa. É preciso comprar avulsos. Depois de preparado assim o Arduino pode ser plugado e desplugado da placa.

Display Oled 0.96 Spi – Branco

O display usa apenas 4 pinos pois trabalha com o protocolo I2C para comunicação. Os pinos SDA e SLC são ligados nos pinos A4 e A5 do Pro-Mini, respectivamente. O pino Vcc é ligado no +5V e GND que é o Ground, vai no negativo da placa. Essa ordem pode variar de um fabricante a outro. Verifique o seu. Tenha em mente também que depois de parafusar o display em seu suporte você provavelmente não conseguirá mais ler a marcação dos pinos. Anote antes realizar sua fixação.

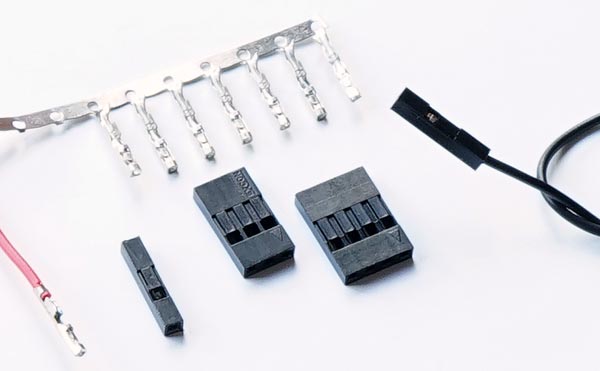

Você irá precisar preparar alguns fios com terminais. Existem jumpers que são fios com um terminal em cada ponta mas eles têm um tamanho fixo e o fio é em geral muito fino e de péssima qualidade. Eu prefiro comprar fio e terminais separados e fazer o jumper com solda e no tamanho que vou realmente precisar. No video eu mostro como que eu faço. É fácil depois de alguma prática e fica muito satisfatório.

É possível comprar terminais simples, um só pino, e também em conjuntos. Nesse projeto, ter um quádruplo e um triplo (como na foto) é interessante pois o keypad também irá precisar de jumpers. Como são 4 linhas e 3 colunas no teclado, você já monta os cabos de modo organizado.

TIP120

O TIP12o é o componente que recebe um sinal lógico (fraquinho de 5V) do Pro-Mini. Quando isso acontece ele libera a corrente do circuito de maior potência, aquele que tem os LEDs e trabalha em maior voltagem (12V) e maior corrente. Ele tem 3 pontas: Base, Collector e Emitter. A Base é a que recebe o sinal lógico e por isso fica ligada em um pino do Pro-Mini. O Collector é o que “coleta” a corrente vinda dos LEDs. Lembre que eles estão todos diretamente no +12V e o polo negativo dos mesmos é levado para o Collector. Como a corrente não morre aí, ela será “emitida” pelo Emitter que finalmente a despachará para o ground, onde cedo ou tarde todo circuito acaba. É como se fosse uma torneira que é aberta aplicando-se uma voltagem na Base. Quando isso acontece uma grande corrente é liberada para fluir do Collector para o Emitter.

O TIP120 é vendido em algumas apresentações diferentes. Essa que foi usada nesse projeto é a TO-220 e é muito fácil de se achar. Mas vale a pena você conferir ou esse código ou uma fotografia para ter certeza que é o mesmo formato.

Só para lembrar, os pinos do Arduino que ficam ligados na Base são especiais. Eles são do tipo PWM, isto é, emitem um sinal intermitente e regulam assim a energia liberada pelos LEDs. Na verdade eles piscam. Mas piscam tão rápido que nós não percebemos.

Regulador de tensão L7805

O regulador de tensão é bem intuitivo. São três pinos GND deve ser ligado no GND geral pois o terra é comum. IN recebe o +12V e no OUT temos +5V que vai ligado no Arduino Pro-Mini. Também são de 5V o display, o beep (buzzer) e ainda os relays (relês). Mas esses ficam todos ligados juntos no pino VCC do Arduino. A corrente máxima que o LM7805 pode suportar é de 1,5A.

Relays

Este ponto merece mais atenção. Os relês são ligados no +5V e no terra. O sinal lógico de +5V vem dos pinos 2 e 3, são portanto 4 cabos ligados à placa do Arduino. O que não é muito intuitivo é que nesses módulos de relês o solenóide é ativado quando o pino do Arduino está aterrado e não quando está energizado como poderíamos esperar. É quando cortamos a tensão no pino lógico que o solenóide passa corrente. Junte-se a isso que não é bom que o solenóide fique energizado por um período de tempo muito longo e temos a pista para uma estratégia de como ligar os relês.

Os relês nesse timer são ligados da seguinte forma: um na luz de segurança do laboratório e o outro é para um ampliador convencional. Considerando que a luz de segurança fica ligada praticamente o tempo todo, que ela só se desliga quando vamos focar um negativo e que a luz do ampliador convencional só se liga quando estamos focando ou expondo uma fotografia, o ideal é que:

| solenóide ativado | solenóide desativado | |

| luz de segurança | desligada | ligada |

| ampliador convencional | ligada | desligada |

Os três pinos que fazem a função do interruptor do circuito controlado pelo relê podem ser configurados para fornecer exatamente a situação como na tabela acima e assim minimizar o tempo que os solenóides ficam energizados.

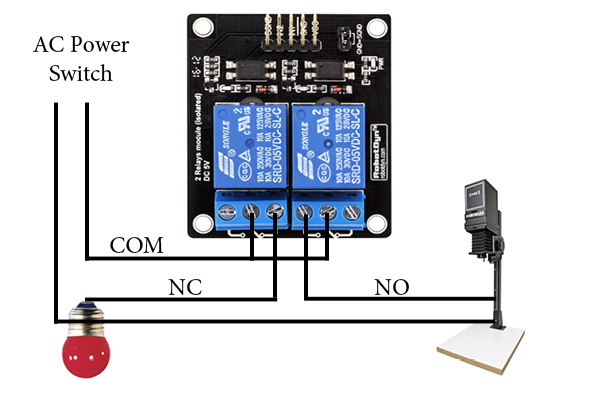

O pino central em cada bloco de 3 é chamado de comum e é como uma “entrada”. Essa entrada está sempre ligada no pino chamado NC. NC significa normally closed. Quer dizer que mesmo com o relê totalmente desligado os terminais Com e NC estão fechados e permitem passar corrente por eles. Já o terminal NO, que significa normally open, ele está sempre aberto, não passa corrente por eles a não ser que o solenóide seja energizado.

A solução então é ligar a luz de segurança no NC e a luz do ampliador no NO. Alguns módulos de relays trazem escrito exatamente COM, NC e NO, outros usam símbolos como o da foto acima. Mas, em qualquer caso, se o comportamento não for o esperado, basta inverter.

Esta parte do circuito deve ficar como no esquema acima. A partir do interruptor principal (AC Power Switch), ligado na tomada 110/220V, um fio vai direto para a luz de segurança e também para o ampliador. O outro fio vai para os dois terminais comuns nos módulos relês. O segundo fio do ampliador fica ligado no NO, normally open, normalmente aberto. O segundo fio da luz de segurança fica ligado no NC, normally closed, normalmente fechada.

Keypad

Existem teclados de membrana mas eu acho que, principalmente para usar em situação de pouca iluminação, esses com teclas são mais confortáveis. Cada vez que uma tecla é pressionada dois dos terminais marcados de 1 a 7 são fechados. Você precisa descobrir, caso não venha na documentação do seu keypad, quais são os terminais que determinam as três colunas e as três linhas.

Faça uma tabela 3×4 como o teclado e anote em cada célula, correspondendo a uma tecla, qual é a dupla de terminais que fecha quando ela é pressionada. Não sei se isso é padronizado em todos os teclados 3 x 4, então só posso dizer para conferir.

No meu caso, o teclado veio sem informação alguma. Fiz o teste e produzi a tabela acima. Quando apertava a tecla 5, por exemplo, fechavam os terminais 1 e 7. Quando apertava a tecla 9, fechavam 5 e 6. Depois de preencher a tabela ficou fácil ver que os terminais 3,1 e 5 correspondem às colunas e os terminais 2, 7, 6 e 4 correspondem às linhas. Montei então um terminal triplo com 3-1-5 e um quádruplo com 2-7-6-4, e liguei os dois no Arduino Pro-Mini conforme mostra a segunda tabela.

Se por acaso os números que você digitar não corresponderem aos que aparecem na tela você deve mudar a ordem nesses grupos de 3 e 4 pinos. Mas não é necessário fazer isso nos fios em si. Isso é configurável nas linhas do sketch. Veja mais abaixo em Sketch, configurando.

Push buttons

Único conselho aqui é que o Reset seja bem diferente do Start e que fiquem em locais bem distintos em sua caixa para se evitar trocar um pelo outro durante a operação.

Buzzer

Compre um buzzer de 5V que possa ser plugado diretamente na placa. Existem vários tamanhos mas este que possui aproximadamente 7,5 mm entre os pinos é um que ocupa exatamente 3 espaços em uma placa padrão. Atenção também à polaridade. O positivo vai no pino do Arduino e o outro no negativo do circuito. Salvo indicação específica em contrário, o pino maior é o +. Se inverter a polaridade ele não irá tocar.

A fonte 12V/10A

Existem diversos modelos de fontes 12V/10A. Como eu iniciei meus projetos com fontes como essa da esquerda e eles deram certo, eu mantive o padrão. Mas existem essas mais compactas como a da direita. Com 10A ela está um pouco super-dimensionada para este projeto. Mas a diferença de preço não justifica escolher uma com menos amperagem e também não são tantas as opções existentes no mercado. Abaixo de 10A geralmente já vem a de 5A e essa é um pouco justa.

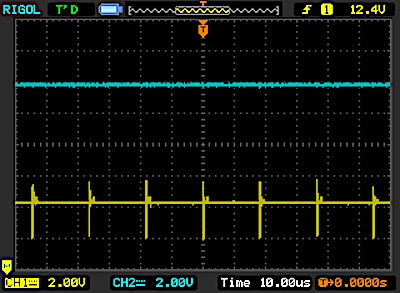

Procure comprar de um bom fornecedor. Quase todos os problemas que aparecem no Arduino são o resultado de fontes que oscilam muito. Nenhuma fornece 12V exatos o tempo todo, mas algumas vão mais suaves e outras têm picos que fazem o microprocessador se perder. Só para ilustrar, acima temos imagens capturadas em um osciloscópio. Em azul está a fonte da esquerda, em amarelo a da direita, na foto acima. Note que a cada ~ 20 µs a fonte da direita dá uma oscilada de quase 4V enquanto que a outra é muito mais constante nessa resolução.

A caixa

Esses componentes todos, a placa e o teclado devem ser obviamente arranjados dentro de uma caixa. Em lojas especializadas são vendidas caixas padrão para prototipagem e pequenas produções. São normalmente em ABS ou algum outro material plástico. É possível também se construir em madeira ou metal. Essa parte eu vou deixar em aberto pois é muito dependente daquilo que a pessoa que vai montar o projeto tem disponível, do que ela tem de ferramentas e principalmente dos tipos de materiais com os quais ela se sente mais à vontade para trabalhar. A caixa que eu utilizei foi uma Patola que pode ser comprada online. Suas dimensões internas são: 45 x 100 x 180 mm e ficou bem apertado. Se você der busca online por “caixa plástica para eletrônica” irá encontrar mil opções. Melhor errar para mais do que para menos.

Um ponto a considerar é a montagem do display. Ele pode ser preso com 4 parafusos e porcas M2. Mas se você apertar além de um certo ponto e comprimir o visor ele pode se quebrar e inutilizar o display (já me aconteceu isso). Para evitar esse problema eu desenhei uma moldura redonda (foto acima) que possui a furação no lugar correto, a janela para o display, um encaixe para um filme vermelho e apoios para a pequena PCB que evitam que a pressão do aperto recaia sobre o vidro do display. Esta moldura se adapta a um furo redondo na caixa, fácil de fazer com uma serra copo, que tenha 46 mm de diâmetro. A moldura é simplesmente colada na caixa. No arquivo apenasimagens_led_rgb_V1_portugues.zip você encontra o arquivo display_frame.stl para imprimir uma moldura como essa.

Fluxo de energia

A energia AC 110/220V entra pelo ponto marcado com A. Daí os dois fios seguem direto para o ponto central do interruptor geral em B. Quando este interruptor é fechado ele energiza os dois polos em C. De C, temos dois fios que levam energia para o adaptador AC/DC 12V em D1. Ainda a partir de C, um dos polos vai direto para as tomadas da luz de segurança e do ampliador convencional. São os fios pretos que chegam em F1 e F2 vindos de C. O outro polo de C vai para D2, e energiza os dois relês. Quando esses fazem sua função de interruptores entregam ou cortam o circuito em G1 e G2. Finalmente, a energia AC que foi para o adaptador em D1, retorna como DC 12V e vai fornecer energia para o circuito lógico em E através dos fios verde e azul. Esse é todo o fluxo de alimentação de energia da caixa de controle.

Sketch, carregando no Pro-Mini

O programa que comanda toda a operação do timer e por consequência da cabeça de ampliador com LEDs RGB é chamado na linguagem de Arduinolândia de sketch. Vou tentar neste tutorial fazer de modo que alguém possa cegamente carregar o programa no seu Pro-Mini sem saber nada de programação. Se você souber alguma coisa, mas não de Arduino, já ajuda muito. O código no qual se escreve o sketch é como C++. No arquivo apenasimagens_led_rgb_V1_portugues.zip eu inclui “links úteis” e lá você encontra uma série de links para se aprofundar em projetos de Arduino. Acho que vale muito a pena para fotógrafos analógicos. Meu laboratório é cheio de timers, sensores, aquecedores, resfriadores, secadeiras e outros gadgets feitos com Arduino.

Mesmo sem saber como, pelo menos saber o que se está fazendo é importante. Então aqui vão umas explicações:

- O sketch é escrito em forma de texto. Existe editor próprio que se chama IDE que é baixado gratuitamente para plataformas MAC e PC.

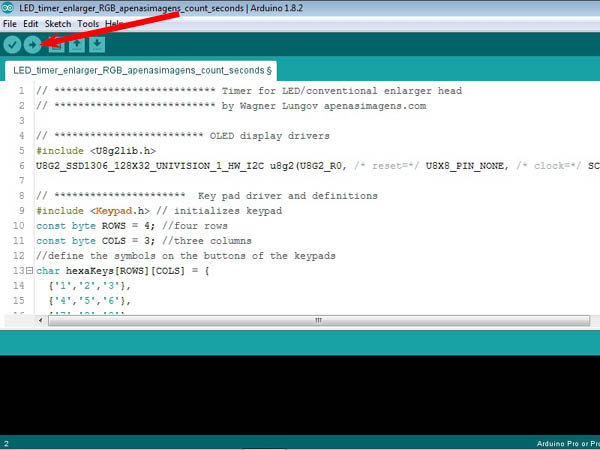

- O sketch para esse projeto está no arquivo apenasimagens_led_rgb_V1_portugues.zip e chama-se timer_enlarger_RGB_apenasimagens_count_seconds.ino. Depois de dar file > open e abrir este .ino você terá a seguinte tela.

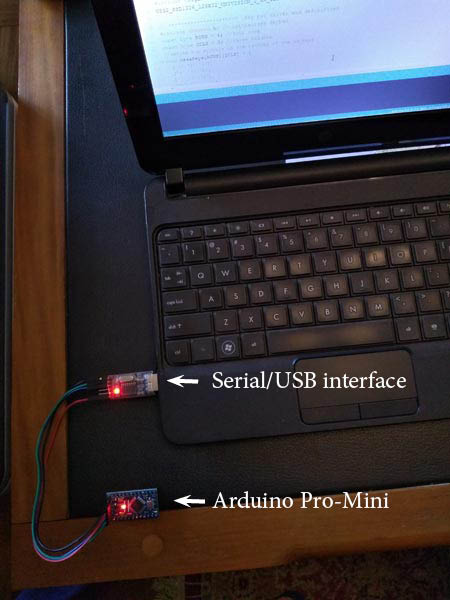

- Depois de carregar o sketch você pode conectar o Pro-Mini na interface Serial/USB (você irá precisar comprar uma, caso não tenha), seguindo a indicação dos cabos, lembrando que o TX de um vai no RX do outro e vice-versa, VCC com VCC e GND com GND e plugar os dois no seu computador. Eu uso um lap-top bem velho, com Windows XP, exclusivamente para coisas do laboratório incluindo a IDE do Arduino. É mais para não jogá-lo fora.

Como você soldou os pinos no Pro-Mini talvez os nomes tenham ficado um pouco escondidos por baixo do pente. Use a foto abaixo como referência de onde estão GND, VCC, RXI e TXO

A seguir, uma típica interface serial/USP ou USB to TTL, em detalhe e frente e verso.Os fios já estão arrumados para plugar diretamente no Pro-Mini seguindo o padrão de preto – e vermelho +.

A seguir, uma típica interface serial/USP ou USB to TTL, em detalhe e frente e verso.Os fios já estão arrumados para plugar diretamente no Pro-Mini seguindo o padrão de preto – e vermelho +.

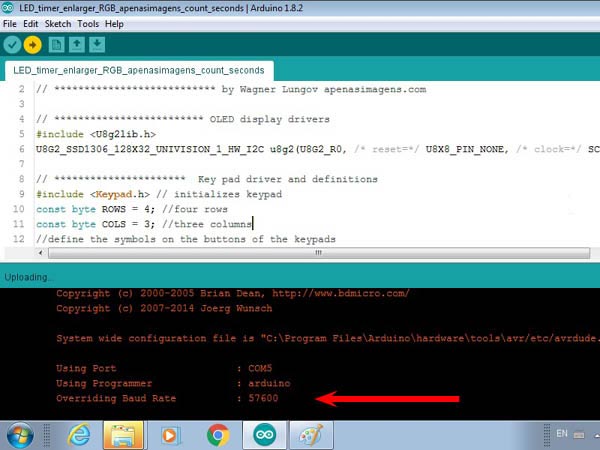

- Embora esteja ligado fisicamente é preciso verificar se estão ligados logicamente. Isto é, se eles “perceberam” que estão ligados. A IDE está preparada para lidar com diversas variações da arquitetura Arduino. Você precisa dizer qual é o seu. Vá no menu e clique Tools > Board e escolha “Arduino Pro or Pro Mini”. Depois vá em Tools > Port e veja se a IDE assinalou uma porta para eu Pro-Mini. Deve ser COM seguido do número da porta. Caso não apareça nenhuma COM experimente desplugar e plugar novamente a interface Serial/USB. Isso normalmente resolve. Se apareceu uma COM, clique nela. No canto inferior direito da janela da IDE você precisa conferir se é o Pro Mini que entrou e se a COM é a mesma que você clicou e que se vê em Tools > Port.

- Lembro que na primeira vez que fiz isso no meu lap-top precisei mexer em alguma coisa na configuração do Windows para que ele pudesse ler a interface. Mas isso deve ser dependente do seu sistema operacional, do seu computador, da interface particular… enfim, coisas de computador. No arquivo apenasimagens_led_rgb_V1_portugues.zip eu indico alguns tutoriais onde você pode resolver esse tipo de problema caso ele aconteça.

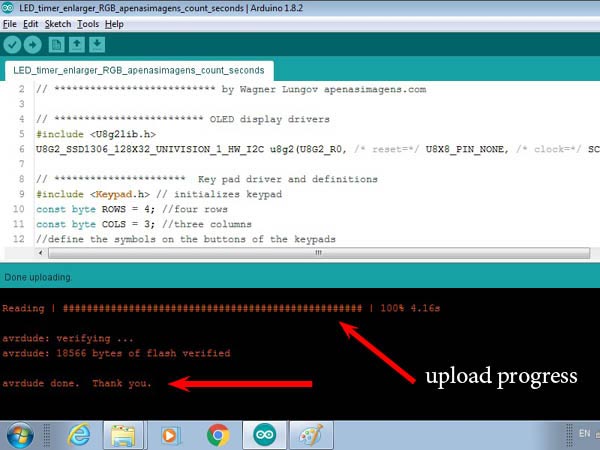

- Feitas as conexões física e lógica basta clicar no botão que é a seta indicada no screen shot acima pela seta vermelha. O processo de download irá iniciar.

- Mas antes de clicar, uma observação importante. Este sketch chama algumas bibliotecas, com instruções extras, que guardam funções usadas por ele. São duas, no caso:

1 – A biblioteca (library) que comanda o display e é chamada pela linha:

# include <U8g2lib.h> na linha 5 do sketch

2 – A biblioteca que comanda o teclado e é chamda pela linha

#include <Keypad.h> na linha 9 do sketch

Estas bibliotecas são muito usadas e normalmente já são carregadas na instalação da IDE do Arduino. Porém, se você der ordem de descarregar (no Arduino isso chama-se upload, acho estranho pois me parece mais um baixar do que um subir) e estas bibliotecas não estiverem presentes na IDE você terá uma mensagem de erro. Neste caso você precisa incluí-las manualmente. Vá no menu Sketch > Include Library > Mange Libraries e siga as instruções. Não há mal, não causa nenhum dano, você testar o upload sem saber se as bibliotecas estão lá ou não. Apenas dará uma mensagem de erro. Talvez, no momento em que você esteja lendo estas linhas, já exista uma nova IDE que, no caso de não achar, procure automaticamente a biblioteca online e a instale para você. - Esta operação pode ser feita com o Pro-Mini dentro ou fora da placa principal da caixa de controle (na foto acima ele está fora, por exemplo). Mas caso esteja na caixa, não ligue a fonte de 12V pois o conversor já alimenta o Pro-Mini.

- Quando você clicar em Upload (seta indicada logo acima), na tela da IDE, o código será primeiramente compilado. O amigável texto do Sketch será convertido em hermética linguagem de máquina e haverá uma verificação de erros mais grosseiros como os de sintaxe, se as funções e bibliotecas chamadas estão disponíveis e coisas assim. Demora um pouco mas deve dar tudo certo.

- Quando o Pro-Mini foi ligado na interface Serial/USB e esta no computador, ao ser energizado, ele já começou a rodar um programa chamado blink.ino que faz um led associado ao pino 13 acender e apagar a cada segundo. O microprocessador estará ocupado fazendo isso e não sabe que você está tentando carregar um outro sketch muito mais interessante. Então, no momento em que o sketch estiver pronto para descarregar da sua IDE, é preciso apertar o RESET no Pro-Mini, pode ser o RESET na caixa de controle, caso ele esteja lá, para que ele pare com o Blink e comece a carregar o apenasimagens_LED_head_sketch_V1.ino.

O momento exato de apertar o RESET é um pouco maroto para principiantes. Fique de olho na tela do computador e dedo no RESET enquanto a IDE faz a compilação e verificação. Ela vai escrever algumas linhas na tela e a um dado momento irá escrever:

Using Port:

Using Programmer:

Overriding Baud Rate:Este “Overriding Baud Rate” eu acho que pode não vir pois talvez a IDE resolva não sobrescrever o seu Baud Rate. Nessa hora você aperta o RESET. Se foi o bom momento você verá uma barra de progresso feita de ##### indicando que o programa está sendo enviado para o Pro-Mini. É muito rápido. Terminará com um Thank you. Se deu errado você verá:

Se deu errado você verá:

A IDE irá tentar 10 vezes fazer o upload. Teoricamente ainda é possível ter a sorte de apertar o RESET no bom momento, durante essas 10 tentativas, mas eu quase nunca consegui acertar este bom momento e então adotei como procedimento esperar as 10 tentativas falharem e recomeçar clicando upload na IDE. - Um primeiro teste que você precisa fazer é ver se os números que você digita aparecem corretamente na tela. Caso isso não aconteça você irá precisar alterar duas linhas do sketch. Mais abaixo é mostrado onde isso deve ser feito em Sketch, configurando.

- Dando tudo certo, nessa hora você remove a interface Serial/USB e, se já não estiver, plugue o Pro-Mini na placa principal na caixa de controle, leia o guia rápido que está no apenasimagens_led_rgb_V1_portugues.zip, prepare as bandejas com os banhos, papéis, negativos, ligue o interruptor principal e amplie algumas fotos.

Sketch, configurando

Uma vez que você dominou o processo de fazer upload do programa e verificou que ele está rodando na versão “de fábrica”. Volte para a IDE, e veja algumas coisas que você pode configurar para um uso mais personalizado do seu novo timer e cabeça de LEDs.

Todas as linhas do sketch que começam com // são comentários e não têm qualquer efeito sobre o comportamento do Pro-Mini. Nessas linhas eu coloquei instruções sobre o que pode ser modificado e encontra-se logo abaixo das mesmas. São elas:

- As linhas 18 e 19 estão informados os números dos pinos do Pro_Mini que se conectam ao teclado. Pode acontecer que por alguma confusão de ordem dos fios as digitações não estejam corretas. O mais fácil é você mudar a ordem dos número {14, 15, 16, 17} e {10, 11, 12}. Os números são esses, pois são os pinos onde você ligou o keypad, mas talvez em uma ordem diferente.

- Na linha 39 você vê t_off = 2500. Esse é o tempo entre dois flashes do ampliador. É o suficiente para mudar uma máscara de lugar, por exemplo. Se você achar muito curto ou muito longo altere este valor. Ele está em mili-segundos, isto é, 2500 corresponde a 2,5 s.

- Na linha 46 você vê head = 0, isso define qual cabeça de ampliador o timer irá iniciar comandando. Deixando 0 ele irá assumir que você quer a cabeça de LEDs como default, se você colocar 1 será a cabeça de ampliador convencional que irá entrar como default. Em qualquer caso você pode alternar durante a operação digitando * 3

- Na linha 47 você vê precision = 0, isto quer dizer que entrará como default precisão de segundos e cada flash poderá durar de 1 a 99s. Se preferir como default precisão de décimos de segundos com flashs de 0,1 a 9,9 s, coloque precision = 1. Para alternar entre um modo e outro durante a operação digite *2

- Na linha 51 você pode escolher se quer como default foco com luz branca ou apenas vermelha. Com *4 você pode alterar isso a qualquer momento. Mas se sobrescrever focus_wr = 0 com focus_wr = 1, o estado inicial será com luz vermelha. Se você usar um marginador provavelmente irá preferir luz branca. Mas se você quer poder posicionar o papel enquanto estiver projetando a imagem, então a luz vermelha irá permitir essa manobra pois ela não impressiona o papel. Mas convém fazer um teste para ter certeza disso. Principalmente se os tempos forem longos.

- Nas linhas 61 e 62 você tem as receitas para a mistura de azul e verde que fará variar o contraste do papel se você usar papel multi-contraste.

contrast blue green 0 0 252 1 9 224 2 19 196 3 28 168 4 37 140 5 46 112 6 56 84 7 65 56 8 75 28 9 84 0 Ao programar uma exposição no timer a primeira informação que se fornece é o contraste desejado. Ele pode variar de 0 a 9. Zero é o menor contraste e 9 é o maior contraste. Menor contraste significa apenas leds verdes acesos e o maior contraste se dá com apenas azuis. Você não verá essas cores pois os vermelhos também acendem para ajudar na visualização da imagem projetada. Na tabela acima você tem a maneira como os níveis intermediários estão programados. Ao aumentar o contraste o azul vai crescendo e o verde diminuindo.

A razão de por que o máximo do verde é 252 e do azul é 84 é a seguinte: esses valores podem variar de 0 a 255. Zero significa led apagado e 255 aceso na potência máxima que o circuito lhe permite fornecer. Mas essa potência é o resultado de uma intermitência dos leds. Os pinos com potência variável do Arduino Pro-Mini fazem a intermitência do sinal variar sendo zero sinal algum e 255 sinal contínuo. Um valor 128, por exemplo, significa 50% do tempo ligado e 50% do tempo desligado, ou seja, é a metade da potência. Mas quando está ligado, é sempre na potência máxima.

Felizmente, para um LED a frequência de oscilação desses pinos não afeta a performance de subidas e descidas (como uma lâmpada incandescente que precisa de um tempo para aquecer e leva um tempo para esfriar pois a luz é um sob-produto da temperatura) e podemos contar que 128 corresponde bem a 50% da potência. Isso explica a linearidade escala que aparece no verde que começa com 28 e vai somando 28 a cada passo.

A escala do azul não vai até 255 pelo seguinte motivo: O contraste nos papéis multi contraste é feito com camadas de emulsão que são sensíveis apenas ao verde ou ao verde e azul. Apenas ao verde temos uma única camada de um total geralmente de 3 camadas. Então, é de se esperar que, com a mesma potência, a luz azul faça aumentar a densidade muito mais rápido pois são 3 camadas respondendo em vez de apenas uma. Eu notei em meus primeiros testes que o verde precisa de fato de muito mais tempo para atingir um cinza médio. Por essa razão, para equilibrar melhor as coisas. Limitei a potência do azul a mais ou menos um terço variando o pino PMW apenas até 84.

O que você pode fazer nessa parte é modificar esse mix. As escalas estão lineares, mas talvez você irá querer inventar passos mais suaves na região de baixo ou alto contraste e passos mais largos na região oposta. Talvez você vá querer criar uma tabela que simule os filtros multi-contraste convencionais. Estou apenas deixando em aberto. Já faz uns 3 anos que uso a tabela assim e me acostumei com ela. Os dois extremos são fixos: só verde ou só azul. Mas nas proporções é possível mexer ao gosto do operador.

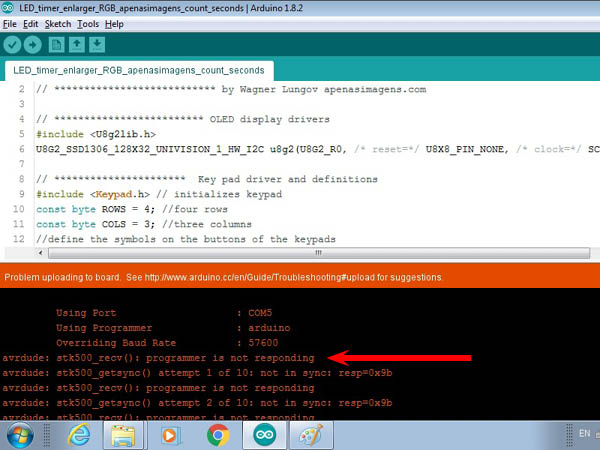

- Na linha 64 você tem: focus_power = 125. Isso determina a potência da luz de foco. Como foi visto acima, esse valor pode ir até 255. Aconselho deixar na metade 125, ou menos, se possível, para evitar superaquecimento. O foco com luz branca é o momento em que a cabeça pode ir à sua maior potência, pois as três cores são ativadas sem o efeito gangorra entre o azul e verde, explicado acima. Este focus_power é a variável que define até onde essa potência vai. Na cabeça que construí e com focus_power = 125 (meia carga), eu medi a elevação da temperatura no ar próximo à placa de leds, em condições de trabalho, e encontrei a seguinte curva de aquecimento:

Em uso normal um ampliador nunca fica ligado por tanto tempo. Ninguém leva 9 minutos para focar uma imagem. Depois de focar a exposição é feita em algumas dezenas de segundos, no máximo, e depois o ampliador fica desligado alguns minutos enquanto se processa a foto nos banhos de revelação e seguintes. Em qualquer caso fica aqui o lembrete: há produção de calor! A primeira medida para mitigar possíveis danos é manter a variável focus_power no seu valor mais baixo mas que ainda produza uma imagem brilhante o suficiente para você fazer foco e enquadramento com conforto. A questão irá também depender da sua caixa em particular, dos seus materiais e geometria da parte de escape do ar quente. Tenha isso em mente e observe, no pior caso, você poderá precisar instalar uma ventoinha.

Em uso normal um ampliador nunca fica ligado por tanto tempo. Ninguém leva 9 minutos para focar uma imagem. Depois de focar a exposição é feita em algumas dezenas de segundos, no máximo, e depois o ampliador fica desligado alguns minutos enquanto se processa a foto nos banhos de revelação e seguintes. Em qualquer caso fica aqui o lembrete: há produção de calor! A primeira medida para mitigar possíveis danos é manter a variável focus_power no seu valor mais baixo mas que ainda produza uma imagem brilhante o suficiente para você fazer foco e enquadramento com conforto. A questão irá também depender da sua caixa em particular, dos seus materiais e geometria da parte de escape do ar quente. Tenha isso em mente e observe, no pior caso, você poderá precisar instalar uma ventoinha. - Na linha 70 você tem a tela inicial. Ela nos diz que ao ligar o timer ele está programado para:

cont: manter a luz de segurança acesa o tempo todo, “contínua”. Alternativa seria auto, de automático

sec: considerar apenas segundos inteiros como tempo de exposição, sem décimos. A alternativa seria sec/10 para usar décimos

L: considerar que você está usando uma cabeça de leds. A alternativa seria C para conventional

FW: considerar que você deseja focar com luz branca, Focus White. A alternativa seria FR, para Focus Red.

Se você alterou algum desses defaults seguindo as instruções de configuração anteriores, não esqueça de Mudar aqui também para iniciar com uma tela que corresponda às opções que fez.

Estas são as opções de parâmetros do sketch. Você pode também mudar a lógica. Não sei se esse sketch é muito bem feito pois tenho pouca experiência com Arduinos. Talvez possa ser escrito de forma mais econômica e elegante. Procurei comentar bem as linhas para facilitar a vida de quem queira entender como ele funciona com vistas a fazer alterações. Depois de editar o arquivo, carregue novamente o Pro-Mini com seus parâmetros personalizados

Finalmente

Aqui se encerra o tutorial que é mais uma apresentação detalhada do projeto. Alguns pedidos:

- Caso encontre algum erro, por favor me avise para que eu possa corrigir.

- Se souber de alguma coisa que possa ser feita de outra forma, mais fácil, mais eficiente, mais econômica, gostaria de ouvir sua sugestão e se for aprovada lhe darei o crédito se assim o desejar.

- Este tutorial foi publicado em março/2020. Caso note que algo caducou, como telas da IDE que foram modificadas, por exemplo, por favor me avise. É muito ruim para quem está seguindo um tutorial encontrar informação que já não vale mais.

- Se você tiver interesse em fornecer kits prontos com componentes, PCB, ou mesmo fabricar partes ou o todo do projeto e vender. Fique à vontade. Caso queira anunciar aqui mesmo na página do projeto, sem dúvida o melhor lugar, entre em contato comigo.

- Se quiser receber atualizações do projeto e outros tutoriais do meu site, assine a newsletter. Eu envio muito poucas e não compartilho seus dados com ninguém. Utilizo a popularíssima plataforma Mailchimp que tem sua política de privacidade que pode ser vista aqui.

Se você chegou até aqui, deve ter reparado o trabalho e as horas que coloquei para disponibilizar esse projeto gratuitamente todos que ainda insistem em fazer fotografia analógica. Caso queira contribuir com o site apenasimagens.com, aqui vai novamente o botão “doar”. Fica a seu critério.

Documentação

Link para o arquivo .zip com a documentação do projeto. Pensando que talvez alguma coisa esteja errada ou que possa ser melhorada, irei deixando registro de versões novas do arquivo inicial cujo nome termina com V1, os seguintes, virão como V2, V3… e um log de mudanças.

apenasimagens_led_rgb_V2_portugues_portugues.zip

Depois de baixar abra em primeiro lugar o arquivo leiame.pdf para entender o que são os outros arquivos.

comente com um clique:

este artigo lhe foi útil? [ratings]

Priceless! I didn’t find other term for this one. Thank you so much!

Competente e tão generoso ! Muito obrigado

Olá Wagner, teria como encomendar uma cabeça de ampliador dessa? Eu não conseguiria construir e tb não sei onde poderia ser feita. Por favor aguardo teu contato.

Mario Misailidis

Olá Mario, sinto muito mas eu não tenho mesmo interesse em fabricar essas peças que mostro nos meus tutoriais. Porém, há tanta gente fazendo projetos de Arduino que não creio que seja muito difícil achar quem faça. Procure em fóruns de Arduino e/ou de eletrônica, mostre o projeto pelo site e tem grande chance de aparecer algum jovem querendo fazer para você.

Por se tratar de um projeto de ampliador preto e branco, considero extremamente complicado, pois uma lâmpada de filamento leitosa e um condensador composto de duas lentes plano convexas atende suficientemente. Trabalhei 40 anos com fotografia e a lampada de filamento operava muito bem. No final da minha carreira tive que migrar para a fotografia colorida e por praticidade comprei uma cabeça MEOPTA mas não deu certo pois o condensador tem que ser eliminado e sub-stituido por um difusor onde a luz s mistura com os filtros. Foi difícil mas funcionou a contento. Em tempo naquela época não tinha nem led comum branco (1975)

Oi Ruggero, sim, o projeto é complicado. É aquele tipo de situação em que a pessoa tem que achar que a construção em si já é parte da diversão (esse é bem o meu caso). Se for só para ter um ampliador o mais fácil é comprar algum antigo e já começar a usar.